常規燒結方法主要通過溫度、壓力和時間幾個參數控制燒結過程。但在燒結升溫過程中,加熱升溫是依靠發熱體對樣t鈷的對流、輻射加熱,故其升溫速率一般較慢(小于50 ℃/min)。由于快速升溫對燒結和顯微結構的發展有利,人們一直試圖獲得極高的升溫速率。而高速升溫的實現用常規的電加熱法是無法實現的。等離子體加熱可獲得電加熱法所無法達到的極高的升溫速率。

等離子體加熱原理

所謂等離子體燒結是指利用氣體放電時形成的高溫和電子能量以及可控氣氛對材料進行燒結。由于等離子體瞬間即可達到高溫,因而其升溫速率可達1000 ℃/min以上,所以等離子體燒結技術是一種比較新的實驗室用無壓快速高溫燒結技術。這一方法于1968年被首次用于A12 03陶瓷的燒結,經過二十多年的發展,這種方法現已成功地用于各種精細陶瓷,如AI2 ()3、Y2()3 Zr()2、Mg0、SiC等的燒結。

等離子體燒結特點

①溫度高(可達2000IC或更高),升溫速率快(可達100℃/s);

②燒結速度快,約0. 5mln之內即可將樣品燒結;

③燒結速度快能夠有效抑制樣品的晶粒生長,但同時可能造成樣品內外溫度梯度及顯微結構的不均勻;

④過快的升溫可能使一些熱脹系數較大、收縮量較大的物件在升溫收縮過程中開裂;

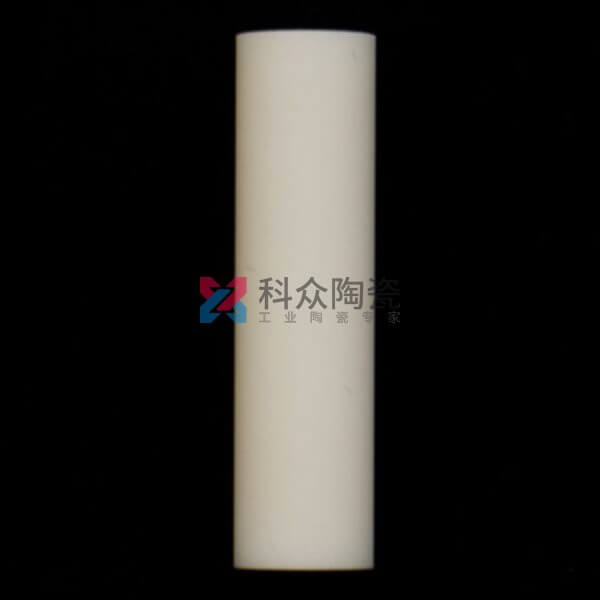

⑤根據等離子體形狀,目前以燒結棒狀或管狀樣晶較為合適。

試樣制備及在等離子體中的加熱

用等離午體燒結的試樣,目前多為長柱狀或管狀,直徑小于15mm,常用5-lOmm。試樣可直接用等靜壓制備,也用澆注法制備。試樣必須保持干燥,具備較高強度和素坯密度。如試樣素垤密度過低,則往往需要預燒并使其部分致密化,減少燒成時收縮量和開裂的可能性。試樣尺寸不僅受等離子體等溫區大小的限制,實際上更主要受到熱沖出的制約。由于樣品推人等離子體時,樣牖受等離子體包裹部分有極高的升溫速率,而等離子體外的樣品則溫度基本沒有上升,故樣品不同部分溫差很大,熱沖擊也大。另外如樣品素坯密度過低,強度低,熱脹系數過高,則由于熱沖擊引起的應力和導致破壞的可能性也大。所以要燒制尺寸較大的樣品,不僅要有較大的等離子區,樣品推進速度快,還必須制得較高密度和強度的素坯樣品,這對熱脹系數較高的材料尤為如此。

等離子體放電區溫度達數千攝氏度,氣體部分以離子狀態存在。試樣在放電區由于受到強對流傳熱和各種組分(離子、原子、電子等)在表面處沖擊.,復合而得以加熱。由于等離子體溫度高,熱流量大,故升溫速率高,最高可達100 ℃/s,隨溫度升高試樣表面的輻射程度加劇,最終可達到某一加熱與熱損失的平衡并保持一定溫度。一般的試樣可達1600 - 1900 ℃的溫度。由于氣體溫度遠高于試樣溫度,故試樣溫度主要與氣流情況(氣體種類、壓力)及輸入功率有關。1600- 1900℃是較易達到的溫度,也是較易控制的溫度區間。更高溫度時由于熱損失增大難以進一步升溫,更低溫度時對等離子體的控制和調節不易。溫度測量一般使用光學溫度計,故溫度測量和控制精度不佳。

地址:http://www.lmgvip.cn/bangzhu/472.html

本文“等離子燒結介紹及特點”由科眾陶瓷編輯整理,修訂時間:2019-03-16 11:43:24

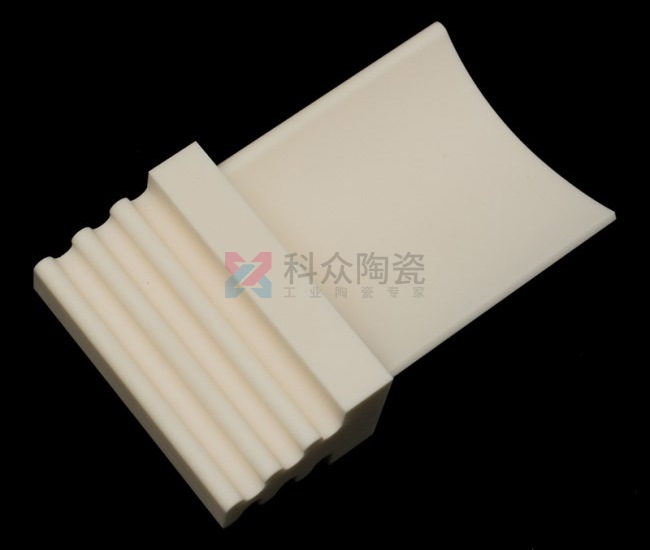

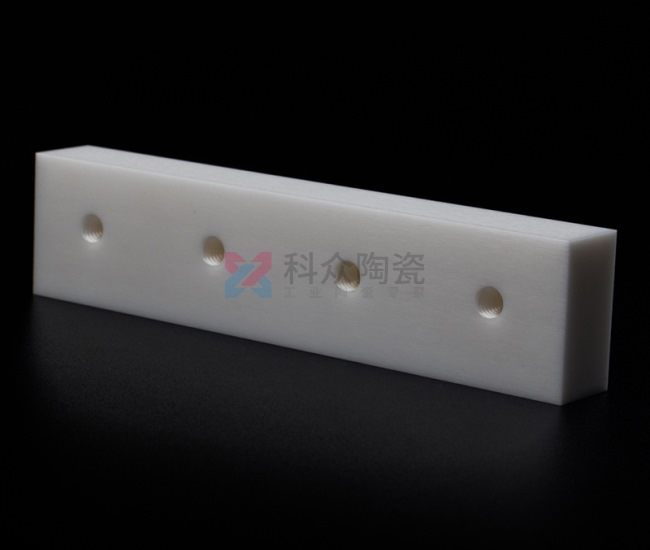

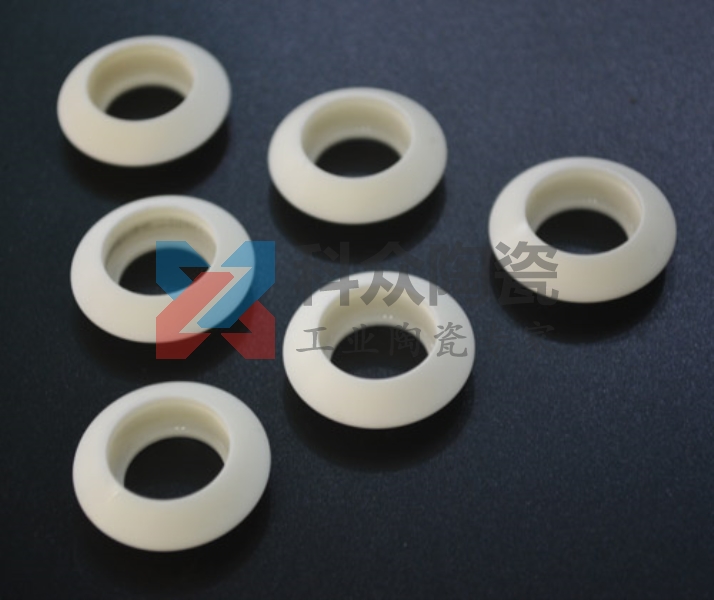

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:陶瓷環的作用及使用周期

- 下一頁:粉末冶金法和漿體法介紹