1.刀具材料和角度

用普通刀具加工陶瓷時刀具磨損快.導致零件尺寸一致性差,加工表面錐度大,零件易崩裂.因此,合理選擇刀具材料變得尤為重要。一般地,因為高速鋼刀具在切削過程中容易產生刀尖的快速磨損,對于玻璃陶瓷材料的車削加工,應飩先選擇硬度高、耐磨性強的硬質合金刀具,同時硬質合金刀具可以應用較高的切削速度,一般的硬質合金刀具允許的切削速度可以達高速鋼刀具的3倍。

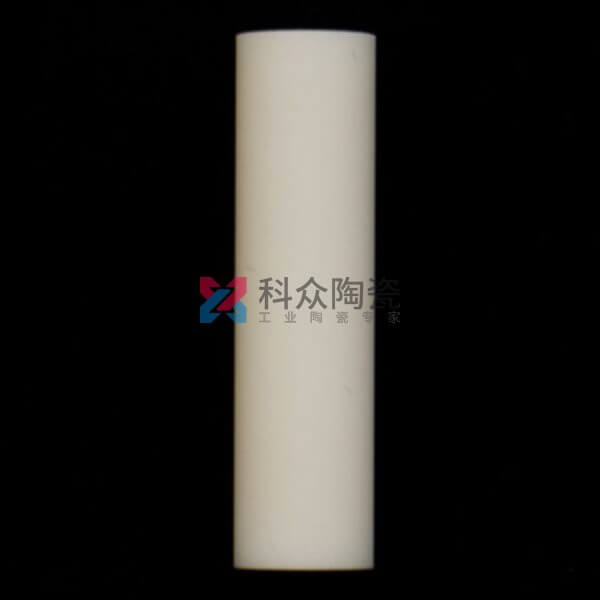

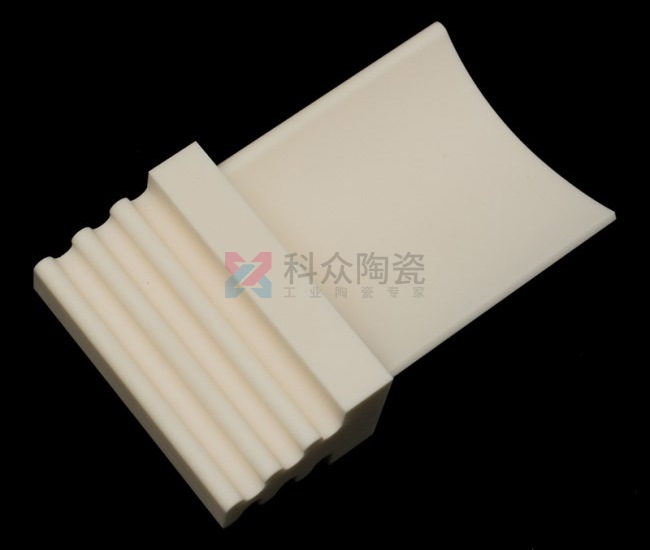

氧化鋯陶瓷六面體

2.切削參數

優先選用的刀具參數如下:粗車外圓時,刀具前角取值-3°~0°;精車外圓時,刀具前角取微小正值,取值略微增大為0°~2°。此外,刀具后角約取5°,提供所需空隙。取以上參數值加工可加工陶瓷時,刀具耐磨損,加工質量穩定,零件不易崩裂,但是精車時刀具的使用壽命會比粗車時短。

氧化鋯陶瓷六面體

選取合理的加工工藝參數是十分重要的,它可以延長刀具使用壽命,提高零件的加工質量和效率。在可加工陶瓷材料的正交試驗中,優先選取的參數如下:粗車外圓時,切削速度為15 m/min;精車外圓時,切削速度降低為10m/min。取這些參數值加工時,加工質量穩定,且刀具相對耐用。

切削深度對加工質量及刀具耐用度影響相對較小,切削可加工玻璃陶瓷的切削深度最大值可達6. 35mm。正交試驗中,優先選取參數為:粗車外圓時應選較大切削深度1. 5—4mm;精車外圓時,切削深度取值降低為0.02mm,建議取值范圍為0. 02~0. 1mm。

進給量過大同樣會造成零件加工表面質量下降,因此進給量應取較小值。如切削可加工陶瓷材料時,若進給量大于0. 2286mm/r,如工表面會出現嚴重破裂。在可加工陶瓷材料的正交試驗中,優先選用的參數為:粗車外圓時,進給量為0. 15 mm/r;精車外圓時,加工精度要求高,進給量較小,取值為0.06mm/r。

綜上所述,在刀具材料相同的前提下,切削速度、進給量和切削深度的取值不是由單個因素決定的,應綜合考慮加工方式、加工工藝要求和零件材料等因素綜合選擇。

3.冷卻

對于不同的可加工陶瓷材料,選擇合理的切削用量、刀具角度、冷卻等加工參數對獲得合格的加工質量至關重要。由于可加工陶瓷的熱導率很低,在切削過程中會產生大量的切削熱,易使零件崩裂、破碎的同時,也會使刀具的溫度迅速升高,導致刀具磨損,切削能力下降。

地址:http://www.lmgvip.cn/jishu/1146.html

本文“可切削陶瓷材料的車削加工”由科眾陶瓷編輯整理,修訂時間:2017-03-06 14:32:08

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:可切削陶瓷材料的切削特性

- 下一頁:可切削陶瓷材料的鉆削加工