工程陶瓷大背吃刀量緩進給磨削

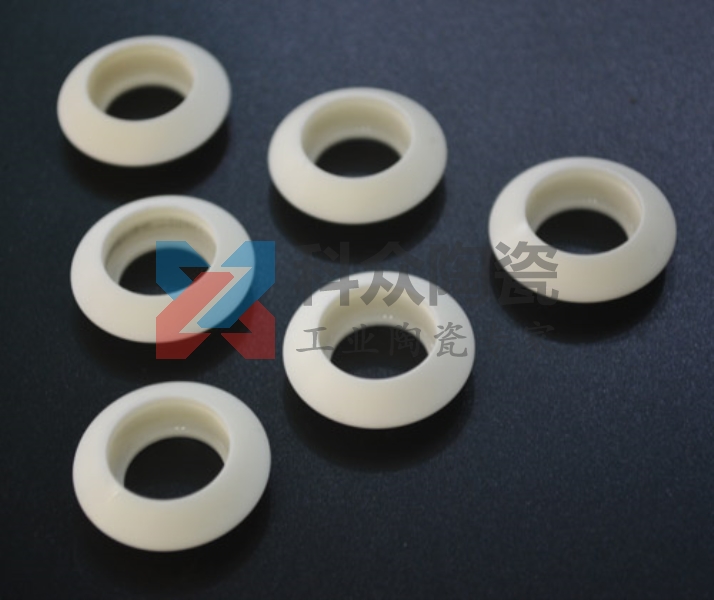

科眾陶瓷廠是一家生產加工陶瓷零件的生產廠家,大背吃刀量緩進給磨削是指在磨削過程中砂輪吃刀量比常規磨削大、工件進給速度低的磨削方法。相比常規磨削,工程陶瓷的這種磨削加工方法可以獲得較高的加工效率和較低的表面粗糙度,是加工工程陶瓷的主要磨削方法,可分為杯形砂輪端面磨削和陶瓷球磨罐平形砂輪磨削兩種。

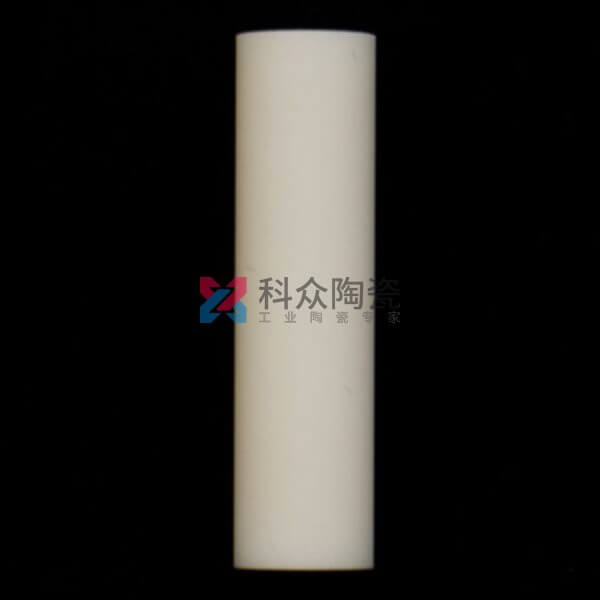

氧化鋯陶瓷

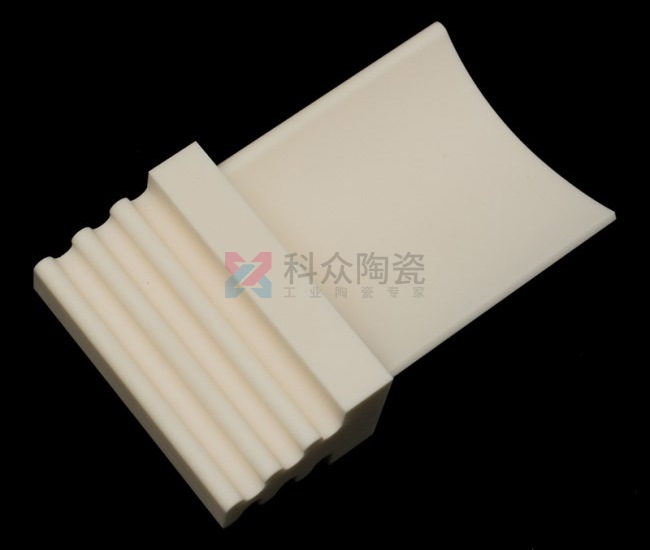

工程陶瓷杯形砂輪大背吃刀量緩進給端面磨削

用杯形砂輪進行端面磨削時,砂輪軸與工件平面的法向平行安裝。在磨削工件過程中,切削刃可以分為三個磨削部分:主磨削部分、過渡區部分、修磨部分,主磨削部分承受的磨削力最大,材料發生大規模擠裂,形成較大的顆粒狀或薄片狀磨屑,并在切削表面上留下凹痕,是紡織陶瓷材料的主要去除區;過渡區部分承受的磨削力逐漸減小,材料去除由大規模擠裂向小規模擠裂過渡,刀具前方的材料發生微細的破碎;修磨部分承受的磨削力較小,材料的去除量很小,生成磨削表面較平滑的部分,起到修形的作用。

杯形砂輪端面磨削是適于硬脆材料的高效率、低成本磨削加工技術。該方法的優點是殘留在磨削表面上的裂紋較少,可以獲得完整的被加工表面,砂輪的磨損量很小,不需要經常修整;缺點是砂輪磨削力和磨削功率比較大,會產生大量磨削熱。目前對于端面磨削的研究大部分都集中在磨削熱和提高材料去除率方面,而在實現端面磨削的數控加工中,所需的刀具軌跡規劃并沒有太多的研究。

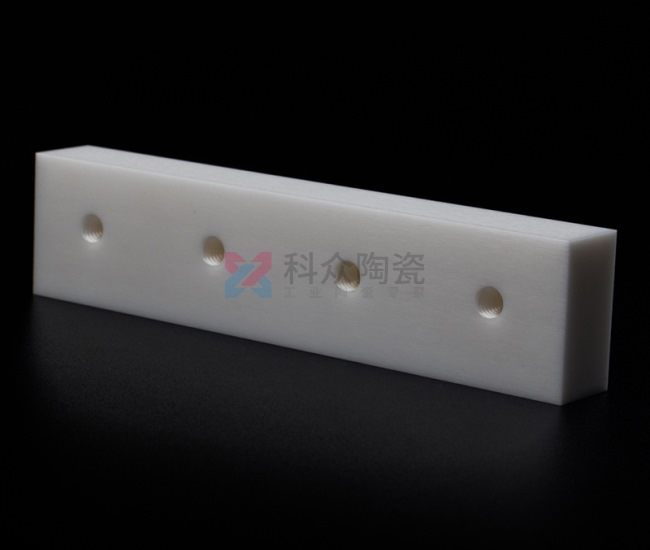

點膠陶瓷在加工過程中應用的軌跡規劃方法,主要包括等參數線法、等截距偏置法、等殘留高度法、空間填充法等。這些方法各有優點,有的算法簡單,計算量小,有的效率高,有的加工精度高。然而這些方法都是針對銑削加工而言的,要實現端面陶瓷法蘭磨削的實際數控加工,對軌跡規劃的研究十分必要。

科眾工業陶瓷廠是【結構陶瓷】專家,【結構陶瓷】廠家直銷,價格有優勢;【結構陶瓷】成型/燒結/精密加工工藝成熟、交期準、保障質量,歡迎來電咨詢:13412443344/0769-33235150/QQ2712136085科眾工業陶瓷廠是【結構陶瓷】專家,【結構陶瓷】廠家直銷,價格有優勢;【結構陶瓷】成型/燒結/精密加工工藝成熟、交期準、保障質量,歡迎來電咨詢:13412443344/0769-33235150/QQ2712136085

科眾陶瓷廠是一家生產加工陶瓷零件的生產廠家,大背吃刀量緩進給磨削是指在磨削過程中砂輪吃刀量比常規磨削大、工件進給速度低的磨削方法。相比常規磨削,工程陶瓷的這種磨削加工方法可以獲得較高的加工效率和較低的表面粗糙度,是加工工程陶瓷的主要磨削方法,可分為杯形砂輪端面磨削和陶瓷球磨罐平形砂輪磨削兩種。

氧化鋯陶瓷

工程陶瓷杯形砂輪大背吃刀量緩進給端面磨削

用杯形砂輪進行端面磨削時,砂輪軸與工件平面的法向平行安裝。在磨削工件過程中,切削刃可以分為三個磨削部分:主磨削部分、過渡區部分、修磨部分,主磨削部分承受的磨削力最大,材料發生大規模擠裂,形成較大的顆粒狀或薄片狀磨屑,并在切削表面上留下凹痕,是紡織陶瓷材料的主要去除區;過渡區部分承受的磨削力逐漸減小,材料去除由大規模擠裂向小規模擠裂過渡,刀具前方的材料發生微細的破碎;修磨部分承受的磨削力較小,材料的去除量很小,生成磨削表面較平滑的部分,起到修形的作用。

杯形砂輪端面磨削是適于硬脆材料的高效率、低成本磨削加工技術。該方法的優點是殘留在磨削表面上的裂紋較少,可以獲得完整的被加工表面,砂輪的磨損量很小,不需要經常修整;缺點是砂輪磨削力和磨削功率比較大,會產生大量磨削熱。目前對于端面磨削的研究大部分都集中在磨削熱和提高材料去除率方面,而在實現端面磨削的數控加工中,所需的刀具軌跡規劃并沒有太多的研究。

點膠陶瓷在加工過程中應用的軌跡規劃方法,主要包括等參數線法、等截距偏置法、等殘留高度法、空間填充法等。這些方法各有優點,有的算法簡單,計算量小,有的效率高,有的加工精度高。然而這些方法都是針對銑削加工而言的,要實現端面陶瓷法蘭磨削的實際數控加工,對軌跡規劃的研究十分必要。

科眾工業陶瓷廠是【結構陶瓷】專家,【結構陶瓷】廠家直銷,價格有優勢;【結構陶瓷】成型/燒結/精密加工工藝成熟、交期準、保障質量,歡迎來電咨詢:13412443344/0769-33235150/QQ2712136085科眾工業陶瓷廠是【結構陶瓷】專家,【結構陶瓷】廠家直銷,價格有優勢;【結構陶瓷】成型/燒結/精密加工工藝成熟、交期準、保障質量,歡迎來電咨詢:13412443344/0769-33235150/QQ2712136085

地址:http://www.lmgvip.cn/jishu/1189.html

本文“工程陶瓷新磨削工藝介紹(圖)”由科眾陶瓷編輯整理,修訂時間:2020-05-25 17:13:21

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:工程陶瓷高速磨削技術

- 下一頁:陶瓷廠加工新切深緩進給磨削工藝