在陶瓷刀具切削加工過程中,始終存在兩個摩擦副,即前刀面與切屑間的摩擦副和后刀面與工件間的摩擦副。其中,前者影響刀具前刀面的磨損,后者影響刀具后刀面的磨損和已加工表面質(zhì)量,前、后刀面的磨損均影響刀具壽命。陶瓷刀具主要用于高速切削場合,切削溫度常可高達800~1000℃(甚至更高),切削壓力也很大。因此,陶瓷刀具的磨損是機械磨損與化學(xué)磨損綜合作用的結(jié)果,其磨損機制主要包括磨料磨損、粘結(jié)磨損、化學(xué)反應(yīng)、擴散磨損、氧化磨損等。已有的研究表明,陶瓷刀具的磨損與切削條件密切相關(guān)。不同的陶瓷刀具材料在不同切削條件下加工不同的工件材料時,占主導(dǎo)地位的磨損機制可能有所不同。如在低速切削時,由于切削溫度較低,其磨損機理往往表現(xiàn)為磨粒磨損;而在高速切削時,則以高溫引起的粘著磨損、化學(xué)反應(yīng)、氧化磨損和擴散磨損為主。

Al2O3基陶瓷刀具在連續(xù)切削鋼件時,其磨損機理主要為伴有微崩刃的磨料磨損和粘結(jié)磨損,而在切削鑄鐵時主要為磨料磨損。Wayne和Brandt等人通過研究用Al2O3/SiCw陶瓷刀具加工Inconel718材料得出結(jié)論:在低速切削條件下,磨料磨損和粘結(jié)磨損為陶瓷刀具的主要磨損機制;而在高速切削條件下,粘結(jié)磨損、化學(xué)反應(yīng)和擴散磨損為陶瓷刀具的主要磨損機制。由于Inconel718材料高溫強度高,塑性變形大,加工硬化嚴(yán)重,切削力和切削溫度均很高。當(dāng)切削溫度小于900℃時,刀具前刀面以粘結(jié)磨損為主;當(dāng)溫度達到1200℃時,Ni就開始向刀具中心擴散。由于Ni的擴散,一方面使刀具材料表面硬度下降,性能降低;另一方面使刀具與工件的親和性增加,粘結(jié)磨損增大。

陶瓷刀具切削加工時的磨損機理

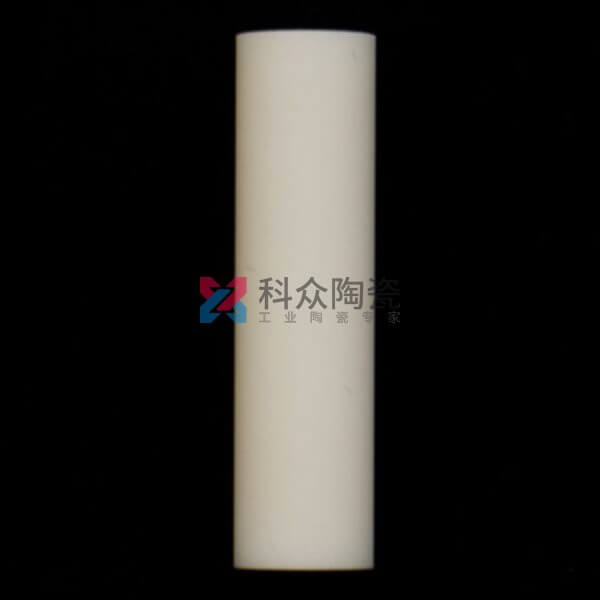

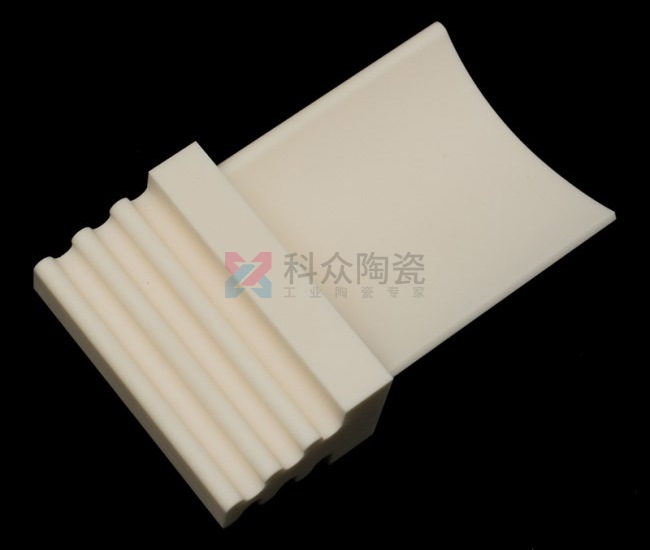

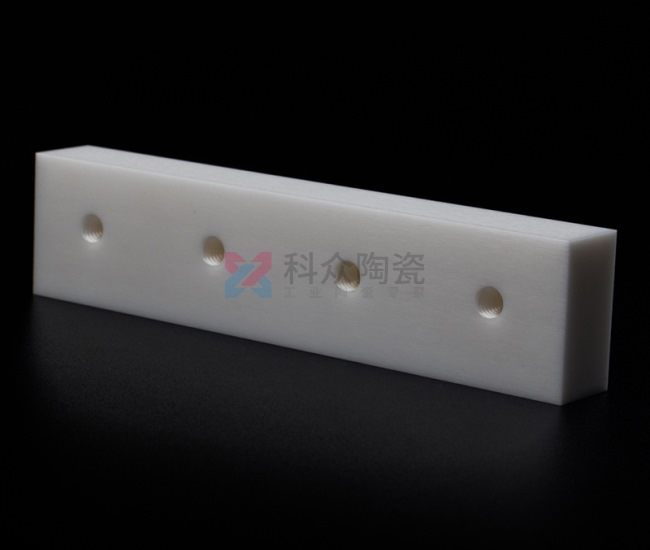

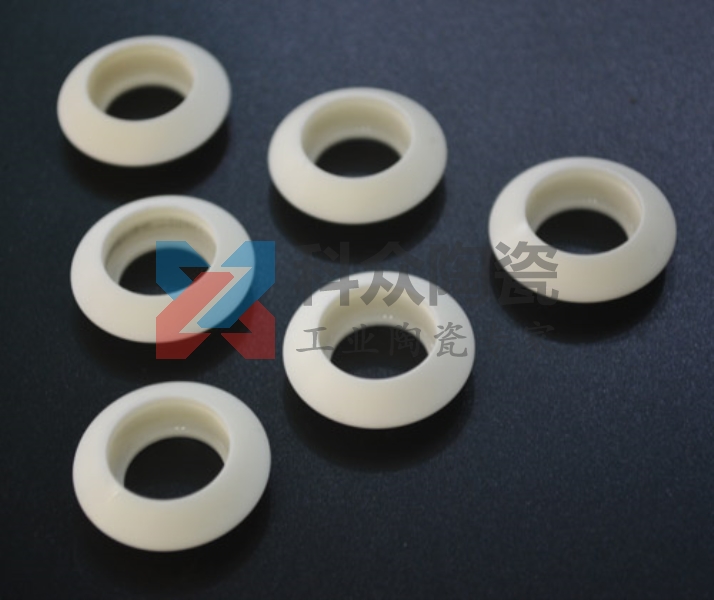

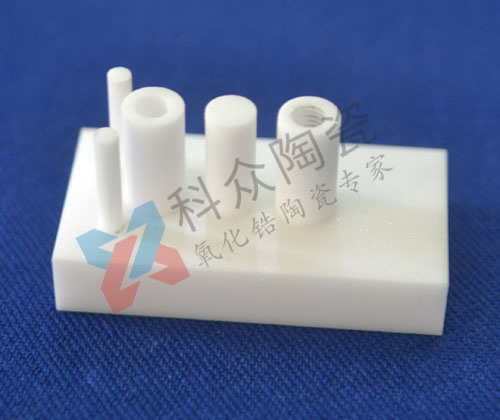

科眾工業(yè)陶瓷廠是結(jié)構(gòu)陶瓷專家,結(jié)構(gòu)陶瓷廠家直銷,價格有優(yōu)勢;結(jié)構(gòu)陶瓷成型/燒結(jié)/精密加工工藝成熟、交期準(zhǔn)、保障質(zhì)量,歡迎來電咨詢:13412443344/0769-33235150/QQ921105260

Al2O3基陶瓷刀具在連續(xù)切削鋼件時,其磨損機理主要為伴有微崩刃的磨料磨損和粘結(jié)磨損,而在切削鑄鐵時主要為磨料磨損。Wayne和Brandt等人通過研究用Al2O3/SiCw陶瓷刀具加工Inconel718材料得出結(jié)論:在低速切削條件下,磨料磨損和粘結(jié)磨損為陶瓷刀具的主要磨損機制;而在高速切削條件下,粘結(jié)磨損、化學(xué)反應(yīng)和擴散磨損為陶瓷刀具的主要磨損機制。由于Inconel718材料高溫強度高,塑性變形大,加工硬化嚴(yán)重,切削力和切削溫度均很高。當(dāng)切削溫度小于900℃時,刀具前刀面以粘結(jié)磨損為主;當(dāng)溫度達到1200℃時,Ni就開始向刀具中心擴散。由于Ni的擴散,一方面使刀具材料表面硬度下降,性能降低;另一方面使刀具與工件的親和性增加,粘結(jié)磨損增大。

陶瓷刀具切削加工時的磨損機理

用Al2O3/SiCw陶瓷刀具加工Inconel718時必須使用切削液(含氯化石蠟的切削液效果更好)。Casto等人通過研究用Al2O3/ZrO2陶瓷刀具加工AISI1040材料得出結(jié)論:刀具的磨損機理主要表現(xiàn)為粘結(jié)磨損和磨料磨損,而用Si3N4陶瓷刀具加工AISI1040鋼時,刀具表面存在嚴(yán)重的化學(xué)反應(yīng)。用Al2O3/ZrO2和Al2O3/TiCN陶瓷刀具加工AISI4337鋼時,前刀面和后刀面的磨損機理不同。化學(xué)反應(yīng)及塑性變形是前刀面磨損的主要原因,后刀面的磨損機理則是陶瓷顆粒間發(fā)生斷裂,導(dǎo)致陶瓷顆粒脫落所致。Brandt發(fā)現(xiàn)了Al2O3基陶瓷刀具切削時表層的塑性變形現(xiàn)象,并認(rèn)為這是由于Al2O3與FeO(鋼表面氧化產(chǎn)物)或MgO(陶瓷添加劑)反應(yīng)形成了尖晶石結(jié)構(gòu),或者是Al2O3與SiO2、CaO作用形成了低熔點、低硬度的化合物。作者的研究表明:Al2O3/TiB2陶瓷刀具在加工高強鋼和淬硬鋼時具有較好的耐磨性,隨著TiB2含量的增加,刀具的耐磨性能增強。

科眾工業(yè)陶瓷廠是結(jié)構(gòu)陶瓷專家,結(jié)構(gòu)陶瓷廠家直銷,價格有優(yōu)勢;結(jié)構(gòu)陶瓷成型/燒結(jié)/精密加工工藝成熟、交期準(zhǔn)、保障質(zhì)量,歡迎來電咨詢:13412443344/0769-33235150/QQ921105260

地址:http://www.lmgvip.cn/jishu/1309.html

本文“陶瓷刀具切削加工時的磨損機理”由科眾陶瓷編輯整理,修訂時間:2017-07-07 15:44:55

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準(zhǔn)時!

- 上一頁:陶瓷粉體的溶膠(圖)

- 下一頁:陶瓷輪膜成型法