以下是科眾陶瓷廠在氧化鋯陶瓷注射成型加工工藝方面的一些加工做法,希望可以給大家提供參考。

陶瓷注射成型(CeramicInjectionMolding,CIM)是將聚合物注射成型方法與陶瓷制備工藝相結合而發展起來的一種制備陶瓷零部件的新工藝。陶瓷精密注射成型的制造過程主要包括四個環節:

(1)注射喂料的制備:將合適的有機載體與陶瓷粉末在一定溫度下混煉、干燥、造粒,得到注射用喂料;

(2)注射成型:混煉后的注射混合料于注射成型機內被加熱轉變為粘稠性熔體,在一定的溫度和壓力下高速注入金屬模具內,冷卻固化為所需形狀的坯體,然后脫模;

(3)脫脂:通過加熱或其它物理化學方法,將注射成型坯體內的有機物排除;

(4)燒結:將脫脂后的陶瓷素坯在高溫下致密化燒結,獲得所需外觀形狀、尺寸精度和顯微結構的致密陶瓷部件。

(1)成型過程機械化和自動化程度高、生產效率高、成型周期短、坯件強度高,生產過程中的管理和控制也很方便,易于實現大批量、規模化生產;

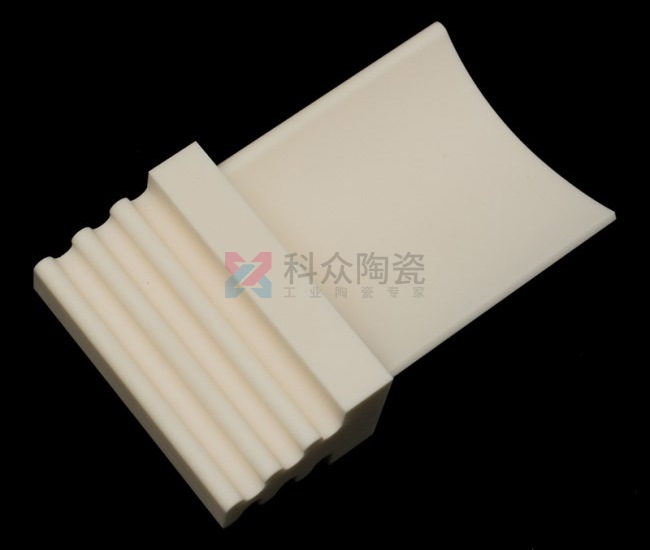

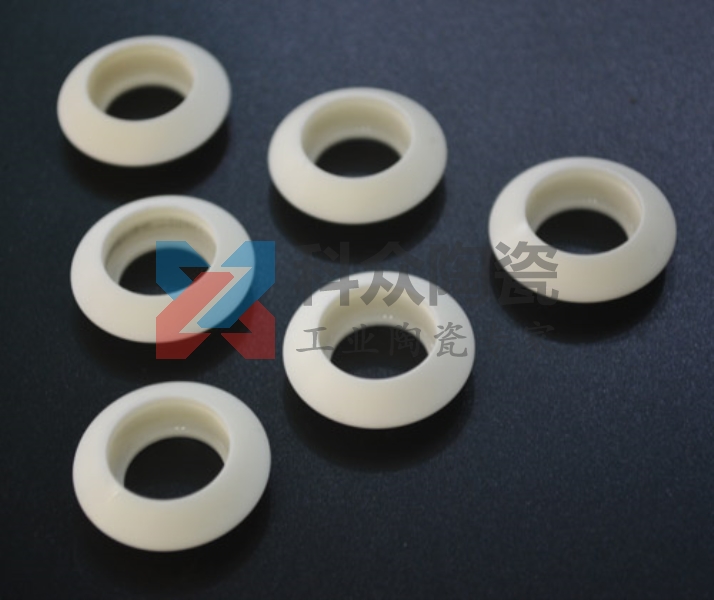

(2)可近凈成型各種幾何形狀復雜及有特殊要求的小型陶瓷零部件,使燒結后的陶瓷產品無需進行機加工或少加工,從而減少昂貴的陶瓷加工成本;

(3)成型出的陶瓷產品具有很高的尺寸精度和表面光潔度。因此,這種技術在國內外得到廣泛的研究和應用,特別是對尺寸精度高、形狀復雜的陶瓷制品的大批量生產,采用陶瓷粉末注射成型最有優勢。

在上世紀80年代,為了適應陶瓷發動機研制和渦輪轉子等高溫陶瓷部件制備的需求,陶瓷注射成型研究的重點是氮化硅、碳化硅等非氧化物高溫陶瓷部件,特別是發動機用Si3N4,SiC渦輪轉子、葉片和滑動軸承的注射成型制備,同時成功地制備出許多高性能,復雜形狀的高溫結構陶瓷產品,其中陶瓷渦輪轉子在日本和美國已用于賽車和軍用裝甲車等。目前,陶瓷注射成型已廣泛用于各種陶瓷粉料和各種工程陶瓷制品的成型。通過該工藝制備的各種精密陶瓷零部件,已用于航空、汽車、機械、能源、光通訊、生命醫學等領域。

陶瓷注射成型(CeramicInjectionMolding,CIM)是將聚合物注射成型方法與陶瓷制備工藝相結合而發展起來的一種制備陶瓷零部件的新工藝。陶瓷精密注射成型的制造過程主要包括四個環節:

(1)注射喂料的制備:將合適的有機載體與陶瓷粉末在一定溫度下混煉、干燥、造粒,得到注射用喂料;

(2)注射成型:混煉后的注射混合料于注射成型機內被加熱轉變為粘稠性熔體,在一定的溫度和壓力下高速注入金屬模具內,冷卻固化為所需形狀的坯體,然后脫模;

(3)脫脂:通過加熱或其它物理化學方法,將注射成型坯體內的有機物排除;

(4)燒結:將脫脂后的陶瓷素坯在高溫下致密化燒結,獲得所需外觀形狀、尺寸精度和顯微結構的致密陶瓷部件。

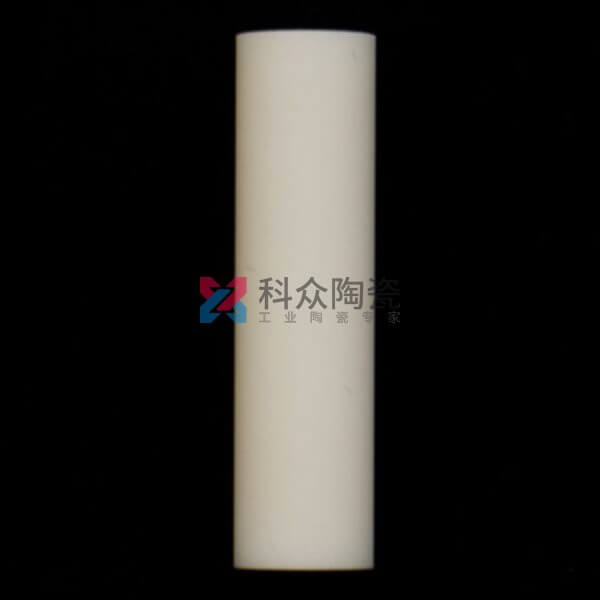

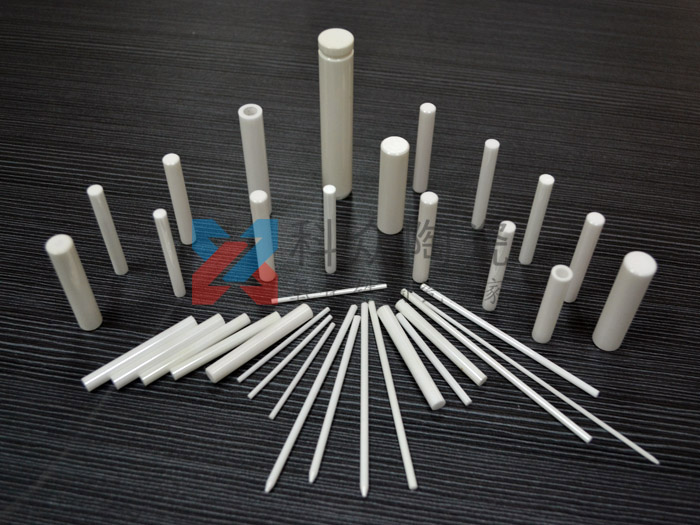

氧化鋯陶瓷管陶瓷針陶瓷棒

陶瓷注射成型工藝具有一系列突出的優點:(1)成型過程機械化和自動化程度高、生產效率高、成型周期短、坯件強度高,生產過程中的管理和控制也很方便,易于實現大批量、規模化生產;

(2)可近凈成型各種幾何形狀復雜及有特殊要求的小型陶瓷零部件,使燒結后的陶瓷產品無需進行機加工或少加工,從而減少昂貴的陶瓷加工成本;

(3)成型出的陶瓷產品具有很高的尺寸精度和表面光潔度。因此,這種技術在國內外得到廣泛的研究和應用,特別是對尺寸精度高、形狀復雜的陶瓷制品的大批量生產,采用陶瓷粉末注射成型最有優勢。

注射成型機

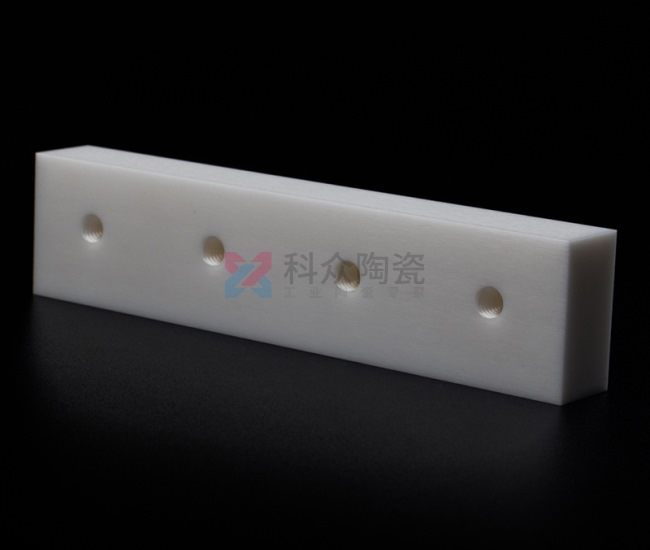

注塑成型機可以做尺寸規格小的特殊形狀的特種陶瓷材料,可以批量生成陶瓷板棒;注塑成型機不能做尺寸規格大的特種陶瓷產品!在上世紀80年代,為了適應陶瓷發動機研制和渦輪轉子等高溫陶瓷部件制備的需求,陶瓷注射成型研究的重點是氮化硅、碳化硅等非氧化物高溫陶瓷部件,特別是發動機用Si3N4,SiC渦輪轉子、葉片和滑動軸承的注射成型制備,同時成功地制備出許多高性能,復雜形狀的高溫結構陶瓷產品,其中陶瓷渦輪轉子在日本和美國已用于賽車和軍用裝甲車等。目前,陶瓷注射成型已廣泛用于各種陶瓷粉料和各種工程陶瓷制品的成型。通過該工藝制備的各種精密陶瓷零部件,已用于航空、汽車、機械、能源、光通訊、生命醫學等領域。

地址:http://www.lmgvip.cn/jishu/1427.html

本文“陶瓷成型工藝--注射成型”由科眾陶瓷編輯整理,修訂時間:2018-03-22 20:36:54

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:氧化鋁與氧化鋯陶瓷的不同點有哪些

- 下一頁:氧化鋯陶瓷板與氧化鋁陶瓷板的加工注意事項