從之前的兩篇文章中我們了解了氮化硅的一些特性以及其運用領域。那么氮化硅陶瓷是如何燒結成型的?科眾陶瓷廠關于此問題的回答如下:

氮化硅陶瓷是一種具有廣闊發展前景的高溫、高強度結構陶瓷,它具有強度高、抗熱震穩定性好、疲勞韌性高、室溫抗彎強度高、耐磨、抗氧化、耐腐蝕性能好等高性能,已被廣泛應用于各行業。

制備方法:氮化硅陶瓷的制備技術發展很快,由于Si3N4是強共價化合物,其擴散系數、致密化所必須的體積擴散及晶界擴散速度、燒結驅動力很小,這決定了純氮化硅不能靠常規固相燒結達到致密化。目前氮化硅陶瓷燒結工藝方法主要有:常壓燒結、反應燒結、熱壓燒結、氣壓燒結等。

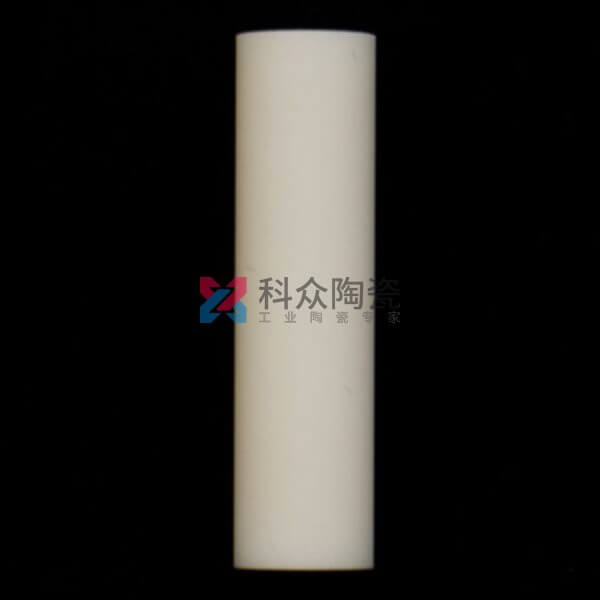

氮化硅陶瓷閥桿

1:常壓燒結:常壓燒結是以高純、超細、高a相含量的氮化硅粉末與少量助燒劑混合,通過成形、燒結等工序制備而成。由于常壓燒結法很難制備高密度的純氮化硅材料,為了獲得高性能的氮化硅材料,需要加入助燒劑與Si3N4粉體表面的Si02反應,在高溫下形成液相,活化燒結過程,通過溶解析出機制使其致密。因此,常壓燒結Si3N4研究的關鍵在于選擇合適的助燒劑。目前常用的助燒劑主要有:Mg0、Y203、稀土元素氧化物、復合助燒劑等,這些助燒劑能控制液相粘度,提高相轉變,防止固溶體形成,降低晶格氧含量并控制玻璃相組成和含量

2:氣壓燒結法:近幾年來,人們對氣壓燒結進行了大量的研究,獲得了很大的進展。氣壓燒結氮化硅在1~10MPa氣壓下,2000C左右溫度下進行。高的氮氣壓抑制了氮化硅的高溫分解。由于采用高溫燒結,在添加較少燒結助劑情況下,也足以促進Si3N4晶粒生長,而獲得密度>99%的含有原位生長的長柱狀晶粒高韌性陶瓷.因此氣壓燒結無論在實驗室還是在生產上都得到越來越大的重視.氣壓燒結氮化硅陶瓷具有高韌性、高強度和好的耐磨性,可直接制取接近最終形狀的各種復雜形狀制品,從而可大幅度降低生產成本和加工費用.而且其生產工藝接近于硬質合金生產工藝,適用于大規模生產。

3:反應燒結法:是采用一般成型法,先將石硅粉壓制成所需形狀的生坯,放入氮化爐經預氮化(部分氮化)燒結處理,預氮化后的生坯已具有一定的強度,可以進行各種機械加工(如車、創、銑、鉆).最后,在硅熔點的溫度以上;將生坯再一次進行完全氮化燒結,得到尺寸變化很小的產品(即生坯燒結后,收縮率很小,線收縮縮率<011%)該產品一般不需研磨加工即可使用。反應燒結法適于制造形狀復雜,尺寸精確的零件,成本也低,但氮化時間很長。

4:熱壓燒結法:是將Si3N4粉末和少量添加劑(如MgO、AI2O3、MgF2、Fe203等),在1916MPa以上的壓強和1600"℃以上的溫度進行熱壓成型燒結。英國和美國的一些公司采用的熱壓燒結Si3N4陶陶瓷,其強度高達981MPa以上。燒結時添加物和物相組成對產品性能有很大的影響。由于嚴格控制晶界相的組成,以及在Si3N4陶陶瓷燒結后進行適當的熱處理,所以可以獲得即使溫度高達1300C時強度(可達490MPa以」上)也不會明顯下降的Si3N4系陶瓷材料,而上且抗蠕變性可提高三個數量級。若對Sj3N4陶陶瓷材料進行14001500"℃C高溫預氧化處理,則在陶瓷材料表面上形成Si2N2O相,它能顯著提高Si3N4陶瓷的耐氧化性和高溫強度。熱壓燒結法生產的Si3N4瓷的機械性能比反應燒結的Si3N4要優異,強度高、密度大。但制造成本高、燒結設備復雜,由于燒結體收縮大,使產品的尺寸精度受到一定的限制,難難以制造復雜零件,只能制造形狀簡單的零件制品,了工件的機械加工也較困難。

5:其它制各方法:重燒結是將反應燒結的Si3N4燒結坯在助燒劑存在的情況下,置于于氮化硅粉末中,在高溫下重燒結,可得到致密的Si3N4制品,重燒結將氮化硅及助燒劑的混合物粉末封裝到金屬或玻璃包套中,抽真空后通過高壓氣體在高溫下燒結,制得的氮化硅陶瓷可達理論密度,但工藝復雜成本較高。此外,近年來還發展了如超高壓燒結、化學氣相沉積、爆炸成形等燒結和致密化工藝均獲得不錯的效果

地址:http://www.lmgvip.cn/jishu/1444.html

本文“氮化硅陶瓷是如何燒結成型的?”由科眾陶瓷編輯整理,修訂時間:2018-03-28 11:55:47

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:工業陶瓷如何采用CNC加工?

- 下一頁:碳化硅陶瓷環的優勢及其簡介