氧化鋯陶瓷成型方法想必大家或多或少都有些了解,但對于這一過程不知道大家是否了解呢,下面科眾陶瓷廠給大家詳細介紹一下其詳細成型過程吧。

利用平均粒徑為20nm的ZrO2粉末進行塑性擠制成形,在膠黏劑含量為2%~6%(質量分數)范內,可壑性指標(1.04.0)與可塑性黏土相當,但也具有高含水率40%~60%(質量分數),1650℃C,4h燒結相對密度為99.5%,晶粒尺寸3~10m納米粉末的小粒徑導致泥團的高表面張力,使之具有高可塑性,而納米粒子表面吸附大量水分(體積分數>80%)構成可滑動界面是產生類超塑性和低生坯密度的原因。

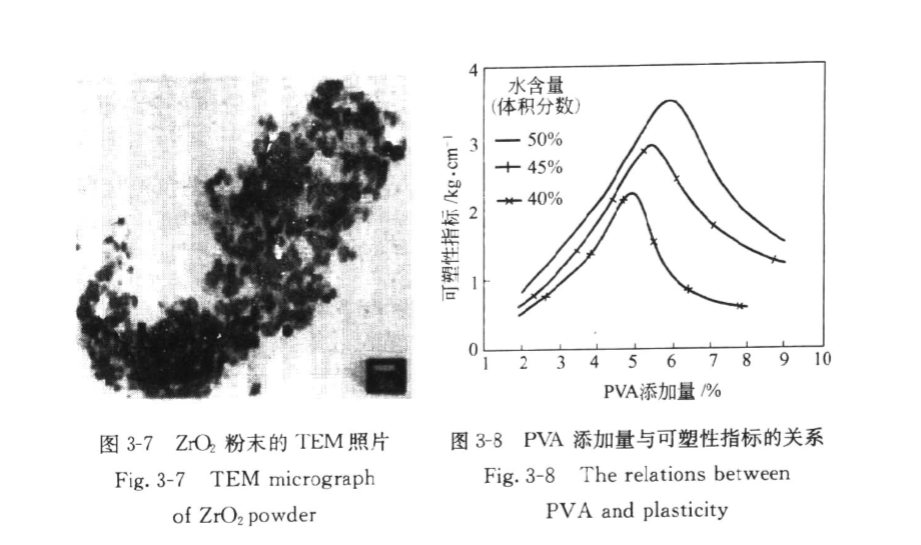

四方多晶氧化鋯(Y-TZP的共沉淀法制備,Y2O)摩爾分數2.8%,雜質含量小于0.1%,比表面積40.37m2·g-1)粉末形貌如圖3-7所示[?。將粉末先濕法球磨5h,經過濾,陰至半干,再用用10%(質量分數)的聚乙烯醇(PVA,聚合度1500~~3000,進口分裝)水溶液和水調和粉末至定水量,真空調泥、陳腐24h。

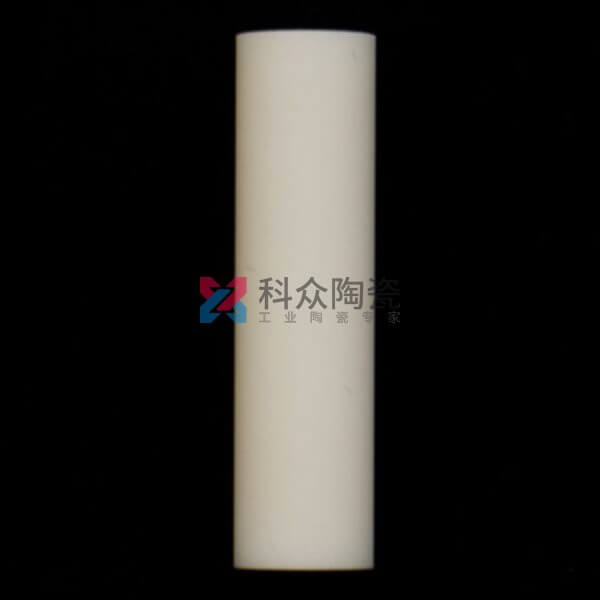

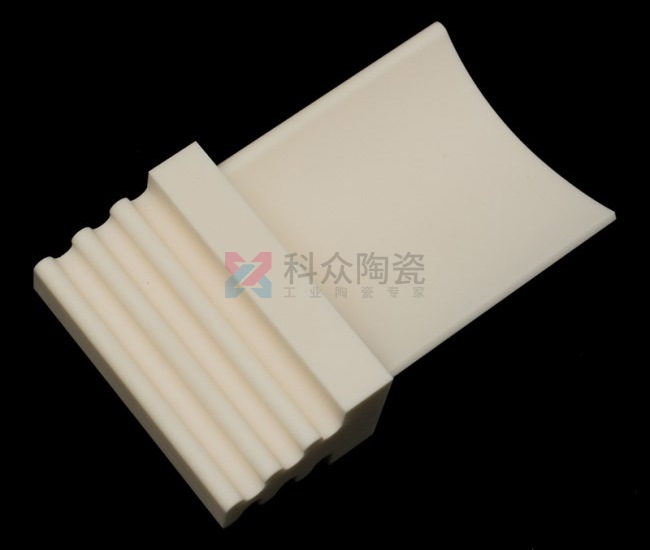

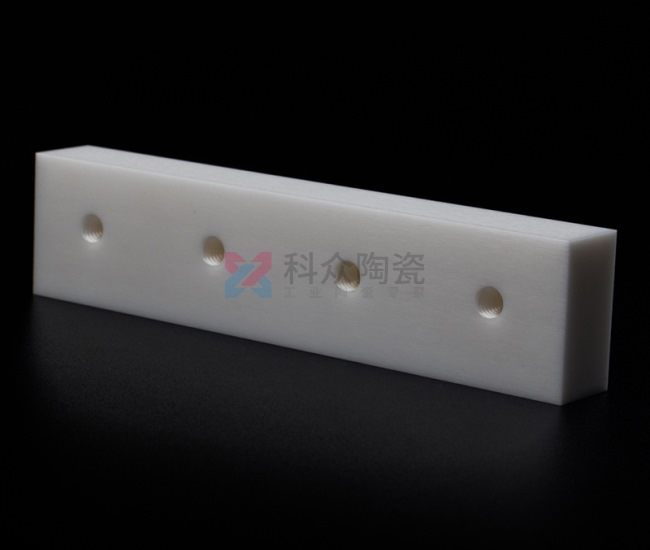

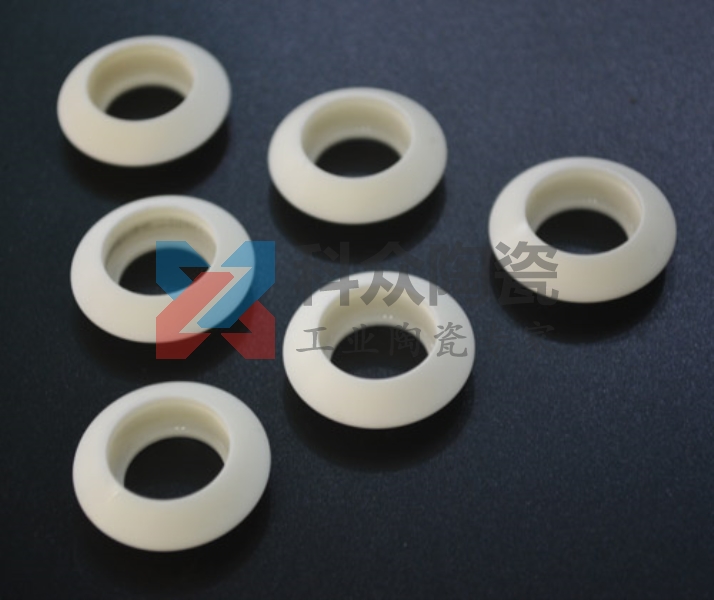

將擠制陳腐的泥條做成直徑4.5mm的球,在可塑性測定以上測定可塑性指標,即在工作水分下黏土受外力作用最初出現裂紋適應力與應變的乘積。擠制成型是在自制的真空擠制成型機上進行的,擠嘴內徑15mm,擠嘴錐角20°。擠制的實心柱狀坯體先分別保溫2h,除去水分和PVA,再升溫至1350~1650℃,在空氣中保溫4h燒結。

用排水法測定開口氣孔率和相對密度,用掃描電子顯微鏡觀察燒結體表面顯微結構。圖中給出了PVA添加量(以ZrO2粉末干粉計,外加量)與可塑性指標的關系。可塑性指標隨PVA量增加先上升,至最大值后又下降。隨隨含水量增加,最大值的位置向高PVA含量方向移動。

產生這一結果的原因應歸功于泥團內毛細管力和高分子粘接力的變化。無PVA化時,顆粒之間的結合力只有毛細管力。PVA加入后,在毛細管力的基礎上疊加了高分子粘接力。PVA通通過它的羥基一OH與ZrO2表面產生配位鍵和氫鍵,將一個個ZrO2顆粒吸附在一起,PVA含量增加,吸附力增加,可塑性增加。

當PVA在ZrO2表面的吸附量達到飽和時,可塑性指標達到最大。若繼續增加PVA,它不再吸附ZrO2顆粒而是自身成膜。因PVA膜膜很容易受剪應力而破壞,破壞的PVA膜因其共價鍵的方向性不易重組,導致顆粒間的結合力下降,所以PVA過多反而使可塑性下降。

在定范圍內隨含水量增加,可溶解的PVA量增加,達達到到ZrO2飽和吸附的PVA量也隨之增加,對對應的可塑性指標向高PVA方向移動。

科眾陶瓷廠采用氧化鋯陶瓷粉末成型的方法從而得到加工陶瓷材料,繼而采用各種精密加工的儀器進行加工,然后將最好的陶瓷零件產品交到客戶手中。

地址:http://www.lmgvip.cn/jishu/1612.html

本文“氧化鋯陶瓷的成型過程詳細分析”由科眾陶瓷編輯整理,修訂時間:2022-12-20 14:13:54

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!