氧化鋯陶瓷的成型方式決定了其陶瓷強度以及密度,間接決定了陶瓷零件產品的硬度與其使用耐磨性,下面科眾陶瓷廠將介紹水溶性環氧樹脂的氧化鋯陶瓷凝膠注模成型。

20世紀90年代初,美國橡樹嶺國家重點實驗室的JANNY和OMATETE教授發明了陶瓷材料的凝膠注模(gel-casting)成型技術[1−3],該技術作為一種獨具特色又極具前景的新型陶瓷成型工藝而受到廣泛關注,能得到組織均勻、高密度、高強度和凈尺寸的坯體材料。凝膠注模通常采用非水基和水基2種凝膠體系,出于綠色和環保的考慮,非水基凝膠體系已逐步被水基凝膠體系所取代。

普遍使用的水基凝膠體系為丙烯酸酯體系和丙烯酰胺體系,而丙烯酸酯類單體在水中的溶解度偏低,丙烯酰胺凝膠體系毒性大,因此這2種體系都無法滿足工業化應用的需求。

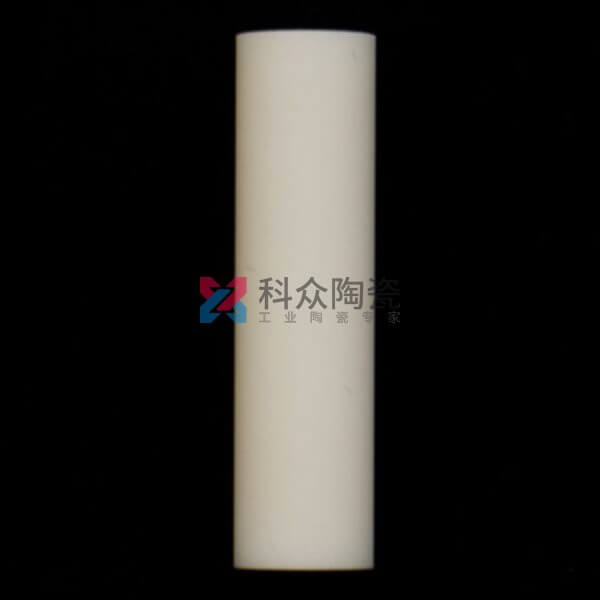

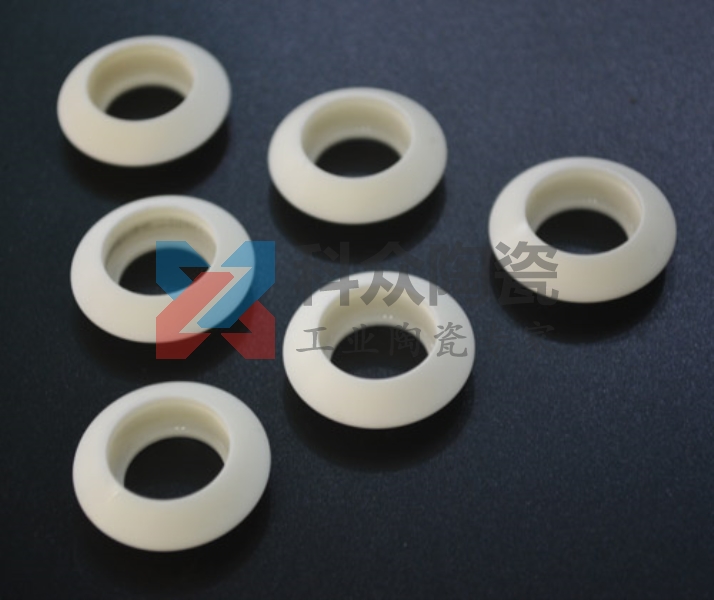

氧化鋯陶瓷具有高強度、高硬度、高彈性模量和化學穩定性好等優良性能,在催化劑、高溫固態燃料電池和耐火材料以及生物材料等方面都有廣泛的應用前景。對ZrO2凝膠注模成型的研究以丙烯酰胺凝膠體系居多,而丙烯酰胺凝膠體系毒性大,并且ZrO2陶瓷粉末的分散性差,難以形成流動性較好的漿料。

近年來,有人利用天然大分子在物理或化學變化時形成的凝膠進行陶瓷凝膠注模成型,如ADOLFSSON等[4]利用瓊脂糖制備ZrO2陶瓷,CHEN等[5]利用明膠制備出強度為8 MPa的氧化鋁陶瓷生坯,BENGISU等[6]采用殼聚糖注凝成型氧化鋯和氧化鋁陶瓷,ERIK[7]采用無毒的瓊脂凝膠注模成型ZrO2陶瓷。

上述方法得到的成型坯體強度均不高。GREGOROVA 等[8]采用菜膠注凝成型ZrO2陶瓷,固相的體積分數不到30%。董滿江等[9−13]將水溶性環氧樹脂應用于ZrO2和SiC的凝膠澆注成型,ZrO2漿料的固相體積分數高達53.7%。海因環氧樹脂作為水溶性環氧樹脂的一種,具有毒性低、成本低、水溶性好和強度高等優點,用于結構陶瓷的凝膠注模成型有較好的應用前景。

XIE等[14]采用海因環氧樹脂體系,獲得強度高達43.4 MPa的氧化鋁陶瓷生坯,趙陽等[15]采用相同體系制備出強度高達77.8 MPa的鋯鈦酸鉛壓電陶瓷。而利用海因環氧樹脂制備氧化鋯陶瓷的研究還很少,因此,本文選用低分子量的聚丙烯酸銨(NH4PAA)為分散劑,水溶性海因環氧樹脂作為凝膠劑,3,3-二氨基二丙胺(DPTA)為固化劑,通過ZrO2-海因環氧樹脂體系的凝膠注模成型及無壓燒結制備氧化鋯陶瓷,研究分散劑含量和固相含量對漿料的流變性能以及生坯與燒結樣品性能的影響,對于采用無毒凝膠注模成型工藝制備性能優良的ZrO2陶瓷具有重要的指導意義。

結論

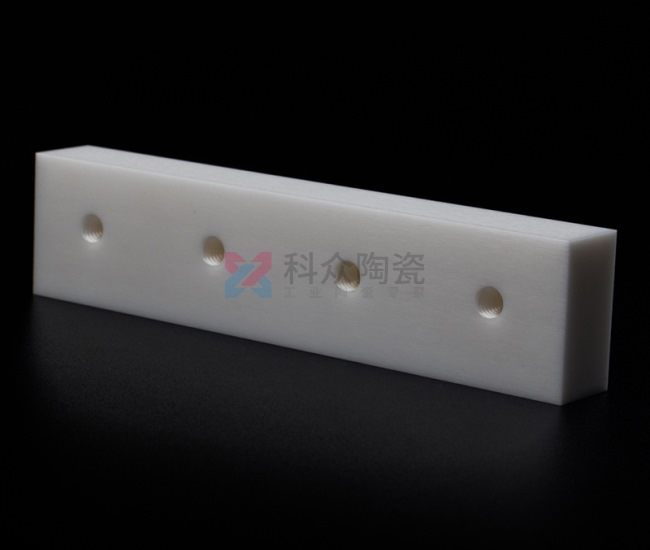

1) 海因環氧樹脂和分散劑NH4PAA以及去離子水和ZrO2粉末組成的漿料,當其中分散劑的質量分數為0.8%,海因環氧樹脂質量分數為8%,固相體積分數為50%時,獲得黏度為0.46 Pa/s (剪切速率為100 s−1)的適合澆注的低粘度ZrO2陶瓷漿料。

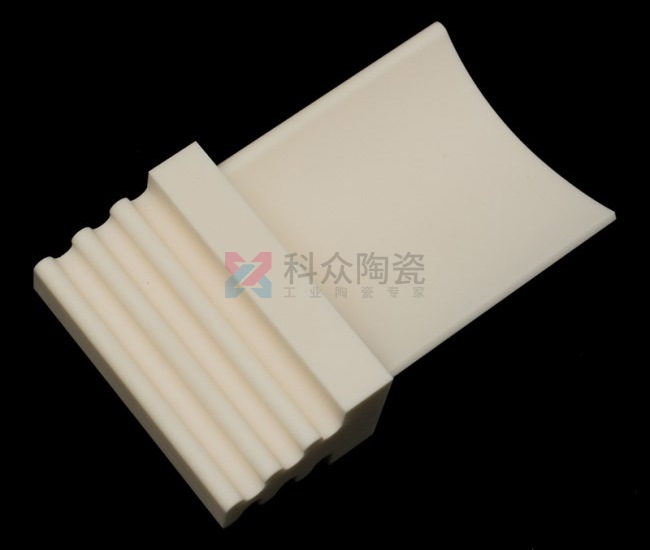

2) 凝聚注模成型的ZrO2陶瓷生坯中顆粒之間結合緊密,結構均勻,致密性好,生坯強度達到61.05 MPa,完全滿足機械加工的強度要求。

3) 凝膠注模成型的ZrO2陶瓷生坯經1500 ℃燒結,制得的氧化鋯陶瓷的抗彎強度達672.52 MPa,相對密度為98.26%,以t-ZrO2為主。

地址:http://www.lmgvip.cn/jishu/1740.html

本文“水溶性環氧樹脂的氧化鋯陶瓷凝膠注模成型”由科眾陶瓷編輯整理,修訂時間:2022-12-27 14:14:53

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!