隨著材料科學技術的進步,金屬間化合物、工業(yè)陶瓷、石英、光學玻璃、半導體等硬脆材料以及各種增韌、增強的新型復合材料等也已成為航空航天、國防科技、生物工程、精密工程、軍事工程和計算機工程等領域中應用極為活躍的先進材料。由于這些材料的超精密表面成形十分困難,而且傳統(tǒng)的加工方法已不能滿足現(xiàn)代科技的要求,因此有關其精密、超精密磨削加工技術和材料的表面成形技術便成為當今世界各國研究的熱點。

工業(yè)陶瓷的結構與特性

工業(yè)陶瓷的結構與特性

工業(yè)陶瓷是典型的硬脆材料,與日常的陶瓷制件相對照,工業(yè)陶瓷一般定義為由氧、碳、硅、硼等材料燒結而成的材料。

1 工業(yè)陶瓷的結構——原子鍵

工業(yè)陶瓷的特性主要是由它的原子存在狀態(tài)、原子的構造機理以及它的晶體結構所決定的。相對于具有晶體高對稱度結構的金屬來說,陶瓷的晶體結構屬于低對稱結構,晶體是由共價鍵和離子鍵或兩者結合的方式形成的。離子鍵比例大的材料,其強度對穩(wěn)定的影響十分敏感。離子鍵比例小或以共價鍵結合形成的工業(yè)陶瓷,其強度幾乎不受穩(wěn)定的影響。因此以共價鍵結合形成的工業(yè)陶瓷不僅具有低的熱膨脹系數(shù)和相當高的熱導率,而且還具有高硬度、高強度和高的熔化溫度等特征。

2 工業(yè)陶瓷的力學和熱特性

工業(yè)陶瓷在室溫下不具有塑性。其主要原因是由于工業(yè)陶瓷的晶體結構具有很強的方向性,高的晶格能使陶瓷晶體中的空穴和位錯遷移十分困難,從而導致工業(yè)陶瓷具有高硬度和無塑性流動現(xiàn)象。此外,在陶瓷的晶體結構中,還存在著較大的原子間距和較小的電子密度,這種較小的電子密度使工業(yè)陶瓷的表面能較低(大部分聚晶陶瓷的表面能大約為10-50J/m2)。通常具有較大原子間距、低表面能和高彈性模量的材料均表現(xiàn)出一種較高的脆性。因此可以說先進高技術工業(yè)陶瓷的脆性是它的本質(zhì)特征之一。

材料的延性和脆性在很多情況下是通過材料的斷裂韌性來評價的(材料的斷裂韌性與材料的彈性模量和材料的表面能有密切關系)。就機械加工而言,材料的硬度和脆性越高,在加工過程中就會導致刀具的過大磨損而使加工越困難。但是,就脆性材料而言,先進高技術陶瓷的低的斷裂韌性卻對加工是有利的。材料的斷裂韌性低,意味著如果能夠合理有效地利用材料微觀脆性破損的特征,那么,對硬脆材料的去除過程只需要較小的能量便可完成。

工業(yè)陶瓷的另一個重要的力學性能是材料的導熱率。導熱率的高低影響著材料的切削過程及刀具的磨損等問題,它是材料切除過程中的一個重要參數(shù)。一般來說,作為工件的工業(yè)陶瓷的導熱率越低,加工中刀具的磨損將會越快,材料的可加工性就越差。

工業(yè)陶瓷磨削機理

磨削是零件獲得高尺寸精度、低表面粗糙度的主要方法。先進工業(yè)陶瓷的磨削機理研究方面:80 年代初,F(xiàn)rank 和Lawn 首先建立了鈍壓痕器、尖銳壓痕器和接觸滑動三種機理分析研究模型,提出了應力強度因子公式K=αE ·P/C3/2;根據(jù)脆性斷裂力學條件K≥KC,導出了脆性斷裂的臨界載荷PBC=CB ·K;他又根據(jù)材料的屈服條件σ≥σr,導出了塑性變形模式下臨界載荷Prc =σ3r/γ3。其研究指出:工業(yè)陶瓷的去除機理通常為裂紋擴展和脆性斷裂;而當材料硬度降低、壓痕半徑小、摩擦劇烈、并且載荷小時,就會出現(xiàn)塑性變形。

1989年,T.G.Bifano 在ASME 文獻上明確提出加工脆性材料的延性域磨削新工藝,認為采用高剛度、高分辨率精密磨床,通過控制進給率,就可使硬脆材料以延性域模式去除材料,并給出了臨界磨削深度表達式:Dc=0.15 ·(E/H)·(Kc/H)2,根據(jù)能量守恒定律描述了延性域。磨削時進給率和材料特性的關系。

1991 年,東北大學鄭煥文和蔡光起兩位教授對含鉬金屬陶瓷進行磨削實驗,通過測定單位磨削力、磨削能和磨削比,以及SEM對表面和切屑的觀察,探索了金屬工業(yè)陶瓷的去除機理。

1994年,Keio 大學R.Rentsh 將分子動力學方法首先用于磨削機理的研究,給出了第一個磨削過程的仿真結果,敘述了磨削中磨屑堆積的現(xiàn)象和切削過程仿真的區(qū)別。

1996年,美國麻省大學S.Malkin對陶瓷磨削機理進行了綜述,認為實現(xiàn)工業(yè)陶瓷低成本高效率磨削,需要深入研究磨削機理,研究方法概括為壓痕斷裂力學法和加工觀察法。壓痕法將磨粒和工件相互作用,用理想的小范圍內(nèi)壓痕表示,分析應力、變形及材料去除的關系;而加工法包括測定磨削力、觀察工件表面與切屑,進一步研究材料的去除機理,兩者均為磨削機理的研究提供了重要見解。

1998 年,德國Achen 生產(chǎn)工程研究所V.Sinheff 對杯形金剛石砂輪磨削光學玻璃進行了機理的研究,重點是研究脆性-延性轉(zhuǎn)變的特性,并將材料中的應力分布、裂紋幾何形狀等損傷看成是磨粒幾何形狀、材料特性和外載荷等因素的函數(shù),建立磨削評價模型,然后用T.G.Bifano 能量守恒定律來描述材料的脆性去除、延性去除的轉(zhuǎn)變過程。

2002 年,天津大學林濱將宏觀斷裂力學及微觀斷裂物理相結合,根據(jù)Stroth 的位錯產(chǎn)生微裂紋機制,對磨削過程中微裂紋的形成采用塞積模型來描述,并從能量平衡的角度,討論微裂紋的穩(wěn)定性及臨界裂紋尺寸。

精密磨削加工方法

先進陶瓷磨削工藝及磨削加工性的評價:現(xiàn)今各國學者對各種先進工業(yè)陶瓷如Al2O3、Si3N4、ZrO2、Sialon、SiC、Mn-Zn 鐵氧體、單晶硅、光學玻璃和金屬陶瓷等的磨削力、磨削熱、表面質(zhì)量、砂輪磨損及修整進行了系統(tǒng)的研究,并研制成多種具有復雜幾何形狀的高科技產(chǎn)品,已為許多工業(yè)部門所采用,達到較高的水平。在這一領域中下述幾項成果具有較大的影響,在線電解修整金剛石砂輪(ELID)的精密磨削技術。(1)其中,1995 年,HitoshiOhmori 用幾微米至亞微米金剛石磨粒的鑄鐵結合劑砂輪對單晶硅、光學玻璃和陶瓷進行ELID 磨削,系統(tǒng)地研究了磨粒尺寸與粗糙度的關系,用SEM、AFT 分析研究表面廓形,借助X 射線、角度拋光和階梯腐蝕,研究次表面損傷,獲得了高精度優(yōu)異表面、低次表面損傷的加工,表面粗糙度達幾個埃,從而可代替研磨與拋光。(2)低表面粗糙度磨削:1990年,日本東京大學J.Ikeno 采用電泳沉積方法研制成功磨粒均布的10~20 納米磨粒的磨塊,采用該磨塊磨削單晶硅片,加工表面無任何痕跡,Ra<0.01μm。1994年,J.Ikeno 根據(jù)上述磨塊

制造出具有適當結合強度的砂輪,由于砂輪的自銳和均衡的磨削負荷,加工硬脆材料時可得到Rmax<0.01μm 的超光滑表面。1998年,日本Toyo 大學Y.Tani 采用電泳沉積工藝亦制成 超細粒度的砂輪,對硅片進行切入磨削,獲得Rmax<0.023μm 的無損傷表面。

先進陶瓷研磨拋光新工藝。

(1)彈性發(fā)射加工技術(E.E.M);森勇藏等利用極微小磨粒,以接近水平的方向和加工表面碰撞,以原子級加工單位去除材料。由于不與工件表面接觸,因此可得到無損傷表面。當使用聚氨基甲酸脂球為工具時,采用粉末加工單晶硅,表面粗糙度達5埃。

(2)液體浮動研磨與拋光技術:渡邊純二等采用的拋光盤沿圓周均布多個斜面槽,通過圓盤轉(zhuǎn)動,由液體楔形成液體動壓使工件懸浮,處于浮動間隙中的研磨拋光粉對工件進行拋光,拋光硬脆材料時可得到不平度0.3/76mm,表面粗糙度1nm。

(3)界面反應拋光技術(機械化學固相反應拋光、水合反應拋光)。

(4)磁懸浮拋光技術:利用磁力懸浮現(xiàn)象,在磁流體中加入非磁性磨料,當工件相對磨粒進行旋轉(zhuǎn)運動或相對運動時,就實現(xiàn)了工件表面的拋光。

在振動精磨加工方面:東華大學機械學院(上海)的毛志敏、李蓓智用固結磨粒低頻振動(頻率f 為0.5~20Hz、振幅為0.5~3mm)壓力進給的精整加工,研究了切削角(合成切削速度方向與工件速度方向的夾角)與工件加工精度的關系,給出了最大切削角θ的計算公式,同時還研究了適宜的經(jīng)濟加工條件及有關參數(shù),并驗證了經(jīng)過磨削加工后的陶瓷工件,再經(jīng)過超精加工可以進一步降低其表面粗糙度,一般可降低2~4 個等級。淮海工學院王純和楊建明研究了適于各種異形截面孔腔、細小溝槽及復雜零件表面的柔性磨體振動研磨的方法。在研磨中,對孔腔中的柔性磨體保持一定的壓力,然后對工件施加激振,使得孔壁與柔性磨體之間產(chǎn)生高速、高頻振動。由柔性磨粒的粘彈性產(chǎn)生形變恢復的滯后性,使工件與柔性磨體產(chǎn)生劃擦,達到研磨加工的目的。加工形狀誤差僅有0.5~1.2μm,粗糙度可達0.012μm。

工業(yè)陶瓷超聲磨削方法

工業(yè)陶瓷超聲磨削:

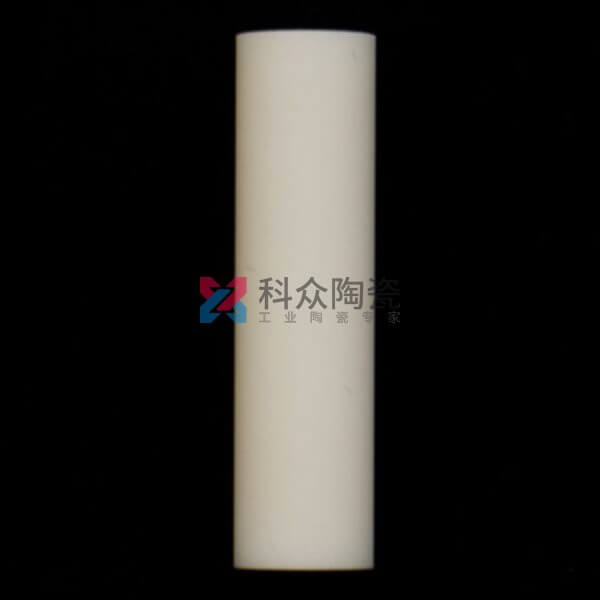

東北大學龐楠研究了新型工業(yè)陶瓷的超聲波磨削復合加工中磨削用量、磨削力和工件表面粗糙度的關系以及連續(xù)磨削時間、磨削方式、磨削用量對加工效率的影響,探索了超聲波磨削加工機理,進行了砂輪堵塞及自銳性分析以及砂輪修整方法及最佳砂輪修整程度的分析,提出超聲振動磨削的最佳工藝參數(shù),為工業(yè)陶瓷的超精密塑性超聲波磨削加工研究奠定了基礎。超聲珩磨:上海交通大學研究了工業(yè)陶瓷發(fā)動機缸套(圖3)旋轉(zhuǎn)超聲珩磨技術,探討了超聲、普通珩磨工業(yè)陶瓷和高強度鋼的材料去除機理,建立了適應于高強度鋼和硬脆材料的高效去除模型,同時研究了超聲珩磨的表面微觀特性,通過電鏡觀察了80#粗粒度金剛石油石珩磨氧化鋯和氧化鋁表面從延性到脆性的過渡現(xiàn)象,證實了在超聲加工下,不僅超細粒度金剛石珩磨油石可以延性加工工業(yè)陶瓷,粗粒度油石在一定條件下也完全可以進行延性域加工等。

工業(yè)陶瓷超聲研磨拋光:

在工業(yè)陶瓷和難加工復合材料超聲加工方面,日本東京大學中川威雄和日本UNNO 海野邦昭分別進行了復合材料振動拋光和工業(yè)陶瓷超聲磨削的研究。在國內(nèi),清華大學王先逵等進行了45 號鋼制件的超聲砂帶研拋的實驗研究。在型腔模具等超聲研磨拋光方面,國內(nèi)外已產(chǎn)生多種類型超聲研磨拋光機,近來推出了新型的超聲研磨拋光機。同時,超聲研拋技術的應用及自動化被廣泛研究。中國科學院武漢物理與數(shù)學研究所的董世瑋等研制了人工牙功率超聲拋光儀,并試驗證明在拋光人工牙時頻率在40kHz、位移幅度一般在5~60μm 內(nèi),超聲拋光比砂輪機械拋光要快得多,工效提高幾十倍,用竹質(zhì)作拋光頭,配有金剛石軟膏,牙齒的光潔度可達10級以上。吉林大學詹建明、趙繼等研究了一種面向自由曲面精加工的機器人超聲彈性研拋系統(tǒng),并在實驗中得到了Rz=0.8μm 的二維曲面。證實了超聲彈性斜角研

磨加工技術的先進性和機器人超聲彈性研磨系統(tǒng)的技術合理性。

工業(yè)陶瓷發(fā)展展望

工業(yè)陶瓷在工業(yè)各領域的應用越來越多,工業(yè)陶瓷的機械加工方法的研究也越來越顯得重要。今后在磨削理論日益完善以及先進磨削加工設備的不斷研制前提下,磨削理論和磨削方法的研究將向更深一步發(fā)展。

您可能感興趣的:

95氧化鋁陶瓷的性能標準

精密陶瓷五大加工工藝介紹

氧化鋯陶瓷穩(wěn)定性的應用

氧化鋁陶瓷生產(chǎn)工藝中的質(zhì)量控制方法

氧化鋁陶瓷常用成型工藝介紹

工業(yè)陶瓷是典型的硬脆材料,與日常的陶瓷制件相對照,工業(yè)陶瓷一般定義為由氧、碳、硅、硼等材料燒結而成的材料。

1 工業(yè)陶瓷的結構——原子鍵

工業(yè)陶瓷的特性主要是由它的原子存在狀態(tài)、原子的構造機理以及它的晶體結構所決定的。相對于具有晶體高對稱度結構的金屬來說,陶瓷的晶體結構屬于低對稱結構,晶體是由共價鍵和離子鍵或兩者結合的方式形成的。離子鍵比例大的材料,其強度對穩(wěn)定的影響十分敏感。離子鍵比例小或以共價鍵結合形成的工業(yè)陶瓷,其強度幾乎不受穩(wěn)定的影響。因此以共價鍵結合形成的工業(yè)陶瓷不僅具有低的熱膨脹系數(shù)和相當高的熱導率,而且還具有高硬度、高強度和高的熔化溫度等特征。

2 工業(yè)陶瓷的力學和熱特性

工業(yè)陶瓷在室溫下不具有塑性。其主要原因是由于工業(yè)陶瓷的晶體結構具有很強的方向性,高的晶格能使陶瓷晶體中的空穴和位錯遷移十分困難,從而導致工業(yè)陶瓷具有高硬度和無塑性流動現(xiàn)象。此外,在陶瓷的晶體結構中,還存在著較大的原子間距和較小的電子密度,這種較小的電子密度使工業(yè)陶瓷的表面能較低(大部分聚晶陶瓷的表面能大約為10-50J/m2)。通常具有較大原子間距、低表面能和高彈性模量的材料均表現(xiàn)出一種較高的脆性。因此可以說先進高技術工業(yè)陶瓷的脆性是它的本質(zhì)特征之一。

材料的延性和脆性在很多情況下是通過材料的斷裂韌性來評價的(材料的斷裂韌性與材料的彈性模量和材料的表面能有密切關系)。就機械加工而言,材料的硬度和脆性越高,在加工過程中就會導致刀具的過大磨損而使加工越困難。但是,就脆性材料而言,先進高技術陶瓷的低的斷裂韌性卻對加工是有利的。材料的斷裂韌性低,意味著如果能夠合理有效地利用材料微觀脆性破損的特征,那么,對硬脆材料的去除過程只需要較小的能量便可完成。

工業(yè)陶瓷的另一個重要的力學性能是材料的導熱率。導熱率的高低影響著材料的切削過程及刀具的磨損等問題,它是材料切除過程中的一個重要參數(shù)。一般來說,作為工件的工業(yè)陶瓷的導熱率越低,加工中刀具的磨損將會越快,材料的可加工性就越差。

工業(yè)陶瓷磨削機理

磨削是零件獲得高尺寸精度、低表面粗糙度的主要方法。先進工業(yè)陶瓷的磨削機理研究方面:80 年代初,F(xiàn)rank 和Lawn 首先建立了鈍壓痕器、尖銳壓痕器和接觸滑動三種機理分析研究模型,提出了應力強度因子公式K=αE ·P/C3/2;根據(jù)脆性斷裂力學條件K≥KC,導出了脆性斷裂的臨界載荷PBC=CB ·K;他又根據(jù)材料的屈服條件σ≥σr,導出了塑性變形模式下臨界載荷Prc =σ3r/γ3。其研究指出:工業(yè)陶瓷的去除機理通常為裂紋擴展和脆性斷裂;而當材料硬度降低、壓痕半徑小、摩擦劇烈、并且載荷小時,就會出現(xiàn)塑性變形。

1989年,T.G.Bifano 在ASME 文獻上明確提出加工脆性材料的延性域磨削新工藝,認為采用高剛度、高分辨率精密磨床,通過控制進給率,就可使硬脆材料以延性域模式去除材料,并給出了臨界磨削深度表達式:Dc=0.15 ·(E/H)·(Kc/H)2,根據(jù)能量守恒定律描述了延性域。磨削時進給率和材料特性的關系。

1991 年,東北大學鄭煥文和蔡光起兩位教授對含鉬金屬陶瓷進行磨削實驗,通過測定單位磨削力、磨削能和磨削比,以及SEM對表面和切屑的觀察,探索了金屬工業(yè)陶瓷的去除機理。

1994年,Keio 大學R.Rentsh 將分子動力學方法首先用于磨削機理的研究,給出了第一個磨削過程的仿真結果,敘述了磨削中磨屑堆積的現(xiàn)象和切削過程仿真的區(qū)別。

1996年,美國麻省大學S.Malkin對陶瓷磨削機理進行了綜述,認為實現(xiàn)工業(yè)陶瓷低成本高效率磨削,需要深入研究磨削機理,研究方法概括為壓痕斷裂力學法和加工觀察法。壓痕法將磨粒和工件相互作用,用理想的小范圍內(nèi)壓痕表示,分析應力、變形及材料去除的關系;而加工法包括測定磨削力、觀察工件表面與切屑,進一步研究材料的去除機理,兩者均為磨削機理的研究提供了重要見解。

1998 年,德國Achen 生產(chǎn)工程研究所V.Sinheff 對杯形金剛石砂輪磨削光學玻璃進行了機理的研究,重點是研究脆性-延性轉(zhuǎn)變的特性,并將材料中的應力分布、裂紋幾何形狀等損傷看成是磨粒幾何形狀、材料特性和外載荷等因素的函數(shù),建立磨削評價模型,然后用T.G.Bifano 能量守恒定律來描述材料的脆性去除、延性去除的轉(zhuǎn)變過程。

2002 年,天津大學林濱將宏觀斷裂力學及微觀斷裂物理相結合,根據(jù)Stroth 的位錯產(chǎn)生微裂紋機制,對磨削過程中微裂紋的形成采用塞積模型來描述,并從能量平衡的角度,討論微裂紋的穩(wěn)定性及臨界裂紋尺寸。

精密磨削加工方法

先進陶瓷磨削工藝及磨削加工性的評價:現(xiàn)今各國學者對各種先進工業(yè)陶瓷如Al2O3、Si3N4、ZrO2、Sialon、SiC、Mn-Zn 鐵氧體、單晶硅、光學玻璃和金屬陶瓷等的磨削力、磨削熱、表面質(zhì)量、砂輪磨損及修整進行了系統(tǒng)的研究,并研制成多種具有復雜幾何形狀的高科技產(chǎn)品,已為許多工業(yè)部門所采用,達到較高的水平。在這一領域中下述幾項成果具有較大的影響,在線電解修整金剛石砂輪(ELID)的精密磨削技術。(1)其中,1995 年,HitoshiOhmori 用幾微米至亞微米金剛石磨粒的鑄鐵結合劑砂輪對單晶硅、光學玻璃和陶瓷進行ELID 磨削,系統(tǒng)地研究了磨粒尺寸與粗糙度的關系,用SEM、AFT 分析研究表面廓形,借助X 射線、角度拋光和階梯腐蝕,研究次表面損傷,獲得了高精度優(yōu)異表面、低次表面損傷的加工,表面粗糙度達幾個埃,從而可代替研磨與拋光。(2)低表面粗糙度磨削:1990年,日本東京大學J.Ikeno 采用電泳沉積方法研制成功磨粒均布的10~20 納米磨粒的磨塊,采用該磨塊磨削單晶硅片,加工表面無任何痕跡,Ra<0.01μm。1994年,J.Ikeno 根據(jù)上述磨塊

制造出具有適當結合強度的砂輪,由于砂輪的自銳和均衡的磨削負荷,加工硬脆材料時可得到Rmax<0.01μm 的超光滑表面。1998年,日本Toyo 大學Y.Tani 采用電泳沉積工藝亦制成 超細粒度的砂輪,對硅片進行切入磨削,獲得Rmax<0.023μm 的無損傷表面。

先進陶瓷研磨拋光新工藝。

(1)彈性發(fā)射加工技術(E.E.M);森勇藏等利用極微小磨粒,以接近水平的方向和加工表面碰撞,以原子級加工單位去除材料。由于不與工件表面接觸,因此可得到無損傷表面。當使用聚氨基甲酸脂球為工具時,采用粉末加工單晶硅,表面粗糙度達5埃。

(2)液體浮動研磨與拋光技術:渡邊純二等采用的拋光盤沿圓周均布多個斜面槽,通過圓盤轉(zhuǎn)動,由液體楔形成液體動壓使工件懸浮,處于浮動間隙中的研磨拋光粉對工件進行拋光,拋光硬脆材料時可得到不平度0.3/76mm,表面粗糙度1nm。

(3)界面反應拋光技術(機械化學固相反應拋光、水合反應拋光)。

(4)磁懸浮拋光技術:利用磁力懸浮現(xiàn)象,在磁流體中加入非磁性磨料,當工件相對磨粒進行旋轉(zhuǎn)運動或相對運動時,就實現(xiàn)了工件表面的拋光。

在振動精磨加工方面:東華大學機械學院(上海)的毛志敏、李蓓智用固結磨粒低頻振動(頻率f 為0.5~20Hz、振幅為0.5~3mm)壓力進給的精整加工,研究了切削角(合成切削速度方向與工件速度方向的夾角)與工件加工精度的關系,給出了最大切削角θ的計算公式,同時還研究了適宜的經(jīng)濟加工條件及有關參數(shù),并驗證了經(jīng)過磨削加工后的陶瓷工件,再經(jīng)過超精加工可以進一步降低其表面粗糙度,一般可降低2~4 個等級。淮海工學院王純和楊建明研究了適于各種異形截面孔腔、細小溝槽及復雜零件表面的柔性磨體振動研磨的方法。在研磨中,對孔腔中的柔性磨體保持一定的壓力,然后對工件施加激振,使得孔壁與柔性磨體之間產(chǎn)生高速、高頻振動。由柔性磨粒的粘彈性產(chǎn)生形變恢復的滯后性,使工件與柔性磨體產(chǎn)生劃擦,達到研磨加工的目的。加工形狀誤差僅有0.5~1.2μm,粗糙度可達0.012μm。

工業(yè)陶瓷超聲磨削方法

工業(yè)陶瓷超聲磨削:

東北大學龐楠研究了新型工業(yè)陶瓷的超聲波磨削復合加工中磨削用量、磨削力和工件表面粗糙度的關系以及連續(xù)磨削時間、磨削方式、磨削用量對加工效率的影響,探索了超聲波磨削加工機理,進行了砂輪堵塞及自銳性分析以及砂輪修整方法及最佳砂輪修整程度的分析,提出超聲振動磨削的最佳工藝參數(shù),為工業(yè)陶瓷的超精密塑性超聲波磨削加工研究奠定了基礎。超聲珩磨:上海交通大學研究了工業(yè)陶瓷發(fā)動機缸套(圖3)旋轉(zhuǎn)超聲珩磨技術,探討了超聲、普通珩磨工業(yè)陶瓷和高強度鋼的材料去除機理,建立了適應于高強度鋼和硬脆材料的高效去除模型,同時研究了超聲珩磨的表面微觀特性,通過電鏡觀察了80#粗粒度金剛石油石珩磨氧化鋯和氧化鋁表面從延性到脆性的過渡現(xiàn)象,證實了在超聲加工下,不僅超細粒度金剛石珩磨油石可以延性加工工業(yè)陶瓷,粗粒度油石在一定條件下也完全可以進行延性域加工等。

工業(yè)陶瓷超聲研磨拋光:

在工業(yè)陶瓷和難加工復合材料超聲加工方面,日本東京大學中川威雄和日本UNNO 海野邦昭分別進行了復合材料振動拋光和工業(yè)陶瓷超聲磨削的研究。在國內(nèi),清華大學王先逵等進行了45 號鋼制件的超聲砂帶研拋的實驗研究。在型腔模具等超聲研磨拋光方面,國內(nèi)外已產(chǎn)生多種類型超聲研磨拋光機,近來推出了新型的超聲研磨拋光機。同時,超聲研拋技術的應用及自動化被廣泛研究。中國科學院武漢物理與數(shù)學研究所的董世瑋等研制了人工牙功率超聲拋光儀,并試驗證明在拋光人工牙時頻率在40kHz、位移幅度一般在5~60μm 內(nèi),超聲拋光比砂輪機械拋光要快得多,工效提高幾十倍,用竹質(zhì)作拋光頭,配有金剛石軟膏,牙齒的光潔度可達10級以上。吉林大學詹建明、趙繼等研究了一種面向自由曲面精加工的機器人超聲彈性研拋系統(tǒng),并在實驗中得到了Rz=0.8μm 的二維曲面。證實了超聲彈性斜角研

磨加工技術的先進性和機器人超聲彈性研磨系統(tǒng)的技術合理性。

工業(yè)陶瓷發(fā)展展望

工業(yè)陶瓷在工業(yè)各領域的應用越來越多,工業(yè)陶瓷的機械加工方法的研究也越來越顯得重要。今后在磨削理論日益完善以及先進磨削加工設備的不斷研制前提下,磨削理論和磨削方法的研究將向更深一步發(fā)展。

您可能感興趣的:

95氧化鋁陶瓷的性能標準

精密陶瓷五大加工工藝介紹

氧化鋯陶瓷穩(wěn)定性的應用

氧化鋁陶瓷生產(chǎn)工藝中的質(zhì)量控制方法

氧化鋁陶瓷常用成型工藝介紹

地址:http://www.lmgvip.cn/jishu/237.html

本文“工業(yè)陶瓷精密磨削加工技術”由科眾陶瓷編輯整理,修訂時間:2019-07-23 09:45:18

科眾陶瓷是專業(yè)的工業(yè)陶瓷加工生產(chǎn)廠家,可來圖來樣按需定制,陶瓷加工保證質(zhì)量、交期準時!

- 上一頁:95氧化鋁陶瓷的性能標準

- 下一頁:結構陶瓷注射成型技術