陶瓷材料的加工可根據材料的種類、工件的形狀、加工精度、表面粗糙度、機工效率和加工成本等因素選擇不同的加工方法。傳統機械加工技術機械加工是陶瓷材料的傳統加工技術,也是應用范圍最廣的加工方法。陶瓷機械加工主要是指對陶瓷材料進行車削、磨削、鉆孔等。其工藝簡單,加工效率高,但由于陶瓷材料的高硬、高脆,機械加工難以加工形狀復雜、尺寸精確度高、表面粗糙度低、高可靠性的陶瓷部件。

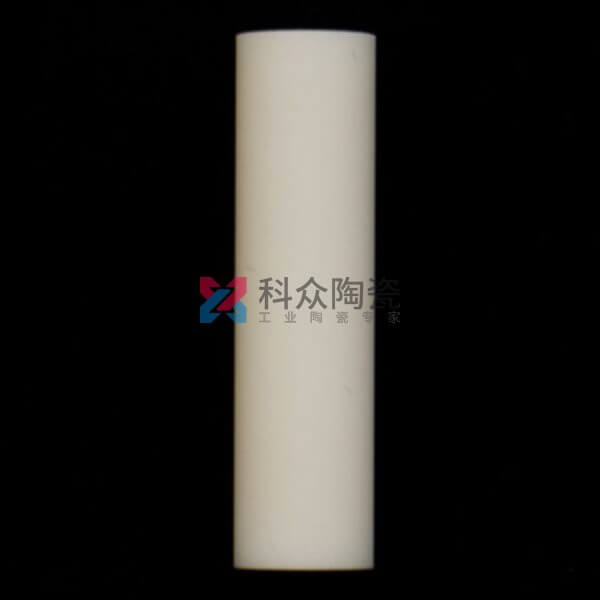

陶瓷車削加工

車削加工(cutting)是利用金剛石、立方氮化硼、硬質合金等超硬刀具對陶瓷材料進行加工,通常采用濕法切削,即不斷向刀具噴射切削液。使用切削液的主要目的是帶走切削碎屑,減少刀具與材料的摩擦,降低刀具和加工材料的溫度,延長刀具使用壽命,減少材料表面損傷等。刀具、切削液的選擇,刀具切削進給速度,進給量等工藝參數的優化,是陶瓷材料車削加工的研兗熱點問題。

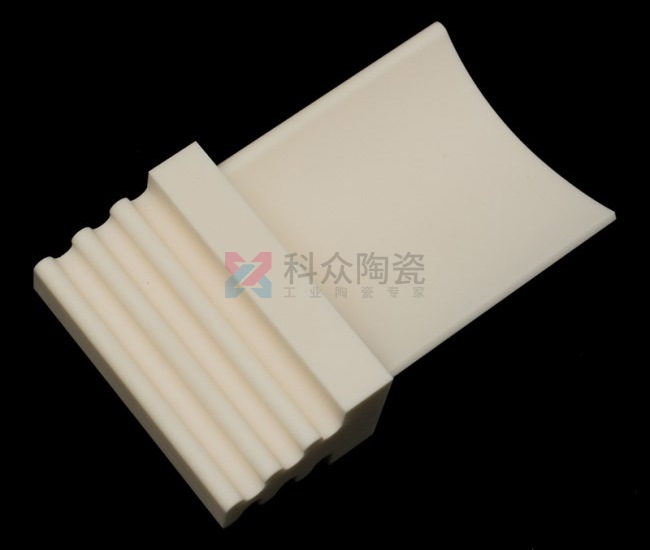

磨削和陶瓷拋光加工

陶瓷燒結體或切削表面

由于在成型、燒結以及加工過程中引入大量凹痕、微裂紋等缺陷,在工程使用及力學性能測試之前通常須經過磨削( grinding)、研磨和拋光( polishing)處理。這三個過程的加工精度從左至右呈增大變化。加工機理都是通過在一定壓力作用下,隨著磨料與材料表面的相互運動,磨料顆粒與元件表面凹凸峰相互摩擦以實現材料表面的平整化。磨削、研磨、拋光過程中,摩擦產生大量的熱量。Imanake、Suga等提出了化學機械加工陶瓷材料的材料加工新思路。其基本原理是:磨料、磨削液、材料組分在摩擦生熱作用下發生化學反應,生成軟質或低共熔點的化合物,故加工效率提高,加工質量明屆改善。

由于在成型、燒結以及加工過程中引入大量凹痕、微裂紋等缺陷,在工程使用及力學性能測試之前通常須經過磨削( grinding)、研磨和拋光( polishing)處理。這三個過程的加工精度從左至右呈增大變化。加工機理都是通過在一定壓力作用下,隨著磨料與材料表面的相互運動,磨料顆粒與元件表面凹凸峰相互摩擦以實現材料表面的平整化。磨削、研磨、拋光過程中,摩擦產生大量的熱量。Imanake、Suga等提出了化學機械加工陶瓷材料的材料加工新思路。其基本原理是:磨料、磨削液、材料組分在摩擦生熱作用下發生化學反應,生成軟質或低共熔點的化合物,故加工效率提高,加工質量明屆改善。

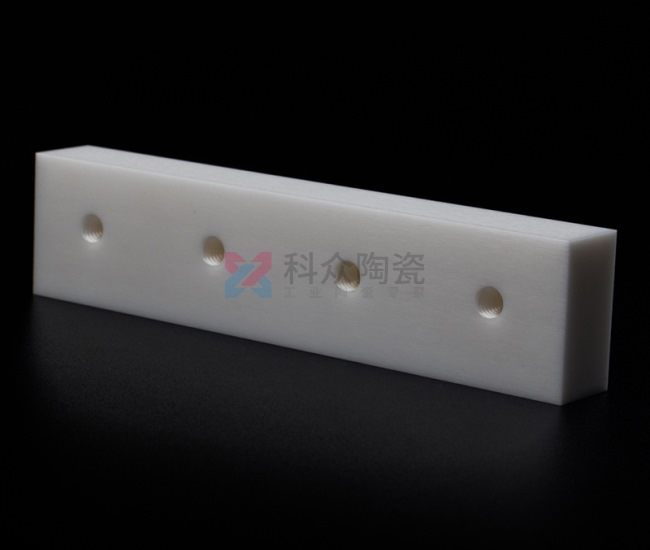

陶瓷鉆孔加工

陶瓷發動機、航天航空、化工機械等工程領域,通常需要對材料進行鉆孔加工。尤其是帶有螺紋的孔洞的加工是陶瓷材料加工工藝要求極高的工藝過程。目前機械鉆削方法只能加工數毫米的陶瓷孔洞。微小孔洞的加工需要超聲、激光、放電加工以及機械加工等的復合加工。

地址:http://www.lmgvip.cn/jishu/513.html

本文“先進陶瓷材料加工技術”由科眾陶瓷編輯整理,修訂時間:2019-03-16 14:46:21

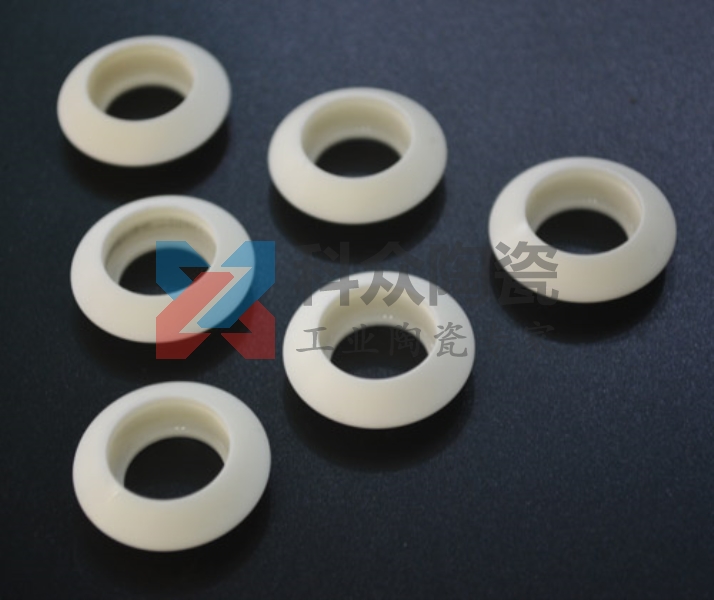

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:陶瓷可加工性能的表征

- 下一頁:陶瓷特殊加工技術