特殊耐火材料的熔點在2000℃以上的氧化物很多,但除了高熔點外,還必須具備多種的高溫性能和比較成熟的制造工藝,以及成本適合等特點,所以能大量用作特殊耐火材料的有Al2O3、、MgO、ZrO2、 CaO等,地殼藏量少價格昂貴的有La2O3 、CeO 、BeO、 ThO 、U2O3等,最后兩種是核燃料,只用于特殊需要。

一、氧化鋁耐火材料制品

目前生產氧化鋁特殊制品的主要原料是工業氧化鋁,它是煉鋁工業的中間產物,其真密度為3.60g·cm-3,礦物組成為 γ–Al2O3。

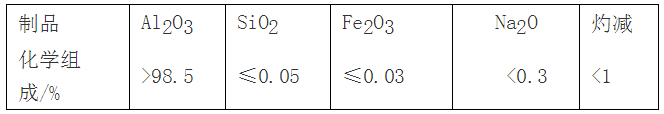

工業氧化鋁系白色粉狀料。一般制品的化學組成見表。

制造特殊純制品時,應采用Al2O3含量大于99.8%的原料,或由硫酸鋁與硫酸氨制取的原料。

工業氧化鋁難于燒結。為改善燒結溫度,需將原料細粉碎并預燒,加入促進燒結的加入物。

工業氧化鋁使用前應在1350~1600℃預燒,為加速γ-氧化鋁向α-氧化鋁轉變的速度,加入3%的硼酸,以促進其更好地轉變為α- Al2O3,并可降低預燒溫度,縮短保溫時間和提高原料純度(原料中Na2O和H3BO3生成揮發性化合物硼酸鈉一并跑掉)。缺點是燒后料變硬,不易細磨。

粉碎細度對坯體的燒結和再結晶起著重要作用。

對泥漿澆注薄壁制品的粒徑小于2μm需占85%以上,最大粒徑不得超過5μm。實心澆注原件制品的粒徑小于2μm者占70%左右。用作機壓坯料的粒徑小于2μm 的需占50%左右。

為了除掉粉碎過程中帶入的鐵,可用鹽酸處理,經多次水洗后分離出白色的α-Al2O3 。再經干燥,打碎制成粉料。

根據制品的用途、性質、形狀和尺寸,氧化鋁制品可以采用下列方法成型。

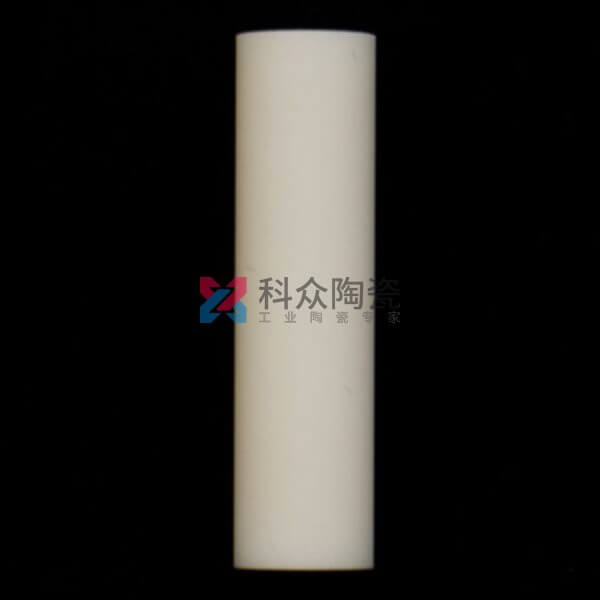

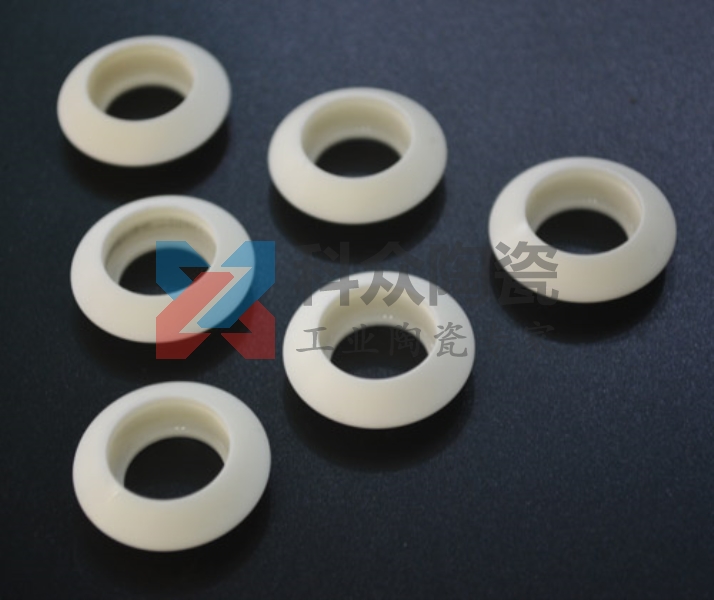

(1)對于成型坩堝、管子類及其他中空制品應用水浮液在石膏模型內進行澆注成型。成型水分要求在20%~30%之間(PH值為6~7),為提高坯體的強度可在漿料中加入一些干硬物質如尿素、甲醛樹脂等。

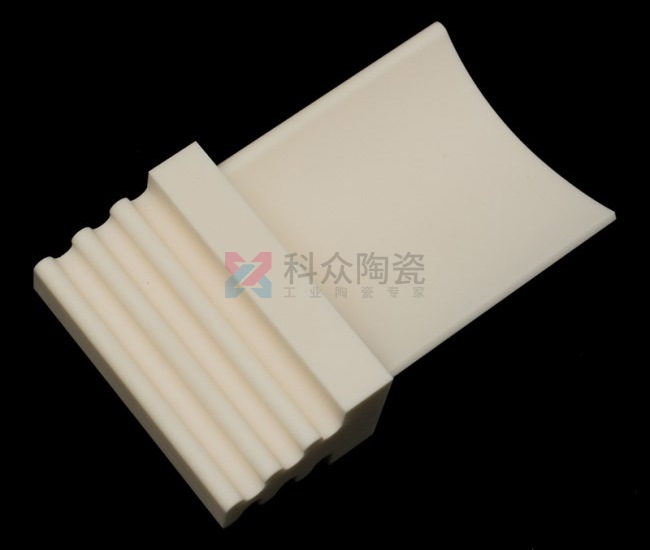

(2)大型制品可采用壓制或氣錘打法成型,此時氧化鋁坯料年應含有不同粒度的瘠性物料,如燒結剛玉或電熔剛玉。采用這種方法成型需在Al2O3坯料中加入有機增塑劑,如糊精、工業糖漿、羧甲基纖維素(簡稱CMC)、聚醋酸乙烯酯、聚乙烯醇等。

混合好的坯料須經困料后(不少于48h)方可使用。

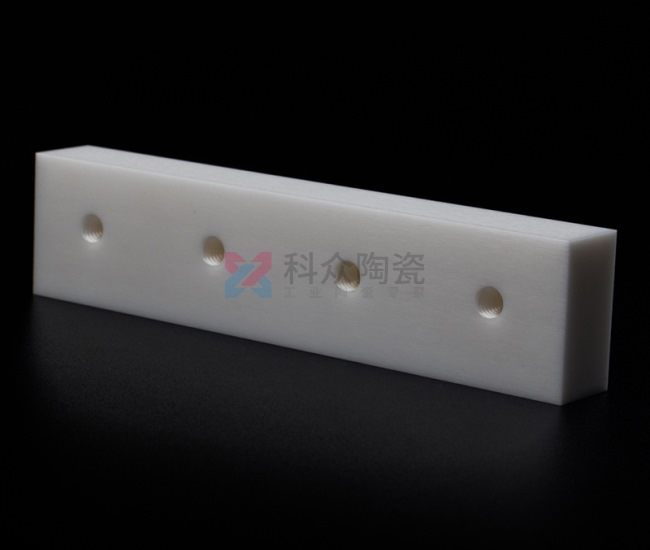

(3)對形態復雜尺寸小的制品,可采用熱壓注或擠壓法成型。采用此種方法應在Al2O3中加入1%~2%的TiO2可使燒結溫度從1680~1710℃降低到1550~1600℃。

MgO和MgF2也能促進Al2O3燒結,但對晶體長大有抑制作用。因此 ,當加入MgO和MgF2時,可得到微晶結構,這對制品的機械強度有利。

燒成后的制品需要進行加工和檢驗。

二、氧化鎂耐火材料制品

工業上制取氧化鎂主要從菱鎂礦(MgCO3)、白云石(MgCO3·CaCO3)、水鎂石 [Mg(OH)2]、瀉利鹽(MgSO4·7H2O)、硫酸鎂石(MgSO4·H2O)、和氯化鎂(MgCl2·6H2O)中提取。近年來,從海水中提取氧化鎂也已達到大規模工業生產規模,這是取之不盡的來源。

為制得高純氧化鎂原料,須將上述原料再進行化學處理。通常將其溶于酸或水中,凈化溶液,隨后沉淀為鎂的氫氧化物或堿式碳酸鹽等,最后經加熱分解可得到純的氧化鎂原料。

把高純氧化鎂再經過電熔可制得無色透明的晶塊,也是制造氧化鎂制品的原料之一。

純氧化鎂的燒結能力決定于其制取方法、預燒溫度、存在的雜質和加入物等。

預制得高純度和高致密地的氧化鎂制品,其原料最好是氫氧化鎂。在制造工藝中,不論何種來源的氧化鎂原料可預先制得氫氧化鎂,然后再經預燒以獲得易燒結的氧化鎂原料。

也有將氧化鎂用酒精和礦物油拌和后壓塊,然后預燒。預燒后磨至需要的細度。

無論預燒溫度高低,MgO可溶于酸中,因此 ,不能用鋼球粉碎和用酸處理,可采用剛玉質球磨襯和剛玉質研體研磨。

氧化鎂制品和氧化鋁制品的生產工藝相似,但是在工藝過程中要防止水化和控制水化程度。

氧化鎂制品按其化學性質是典型堿性耐火材料。由于它是對金屬和堿性溶液有較強的 抗侵蝕能力,故可大量用作冶金容器。高純氧化鎂坩堝適于熔化高純鐵及其合金以及鎳、鈾、釷、錫、鋁、銅、鈷及其合金等,也可用來盛裝熔融的氧化鋁和鋁鹽。用氧化鎂制得的熱電偶保護管可用于測量超過2000℃度的高溫。氧化鎂制品還可用作高溫爐爐襯。

三、氧化鋯耐火材料制品

二氧化鋯(ZrO2)可由鋯精礦(或工業氧化鋯)經過化學處理制得。

ZrO2具有兩種變體。在1000℃以下是單斜晶系ZrO2(比重是5.68),在1000℃時生產較致密的四方晶系的ZrO2(比重是6.10)。

1000℃ 單斜ZrO2 ——→ 四方ZrO2

單斜ZrO2 與四方ZrO2之間的轉變是可逆的快速轉變,在冷卻過程中該轉化伴生7%的體積膨脹,易使制品產生開裂。為防止這種轉變作用,必須加入穩定ZrO2結構接近的(晶系相同、離子半徑相近)氧化物,如CaO、MgO、Y2O3、Nb2O3、CeO2等可以起穩定ZrO2的作用,能和ZrO2形成立方晶系溶體而使ZrO2穩定下來。通常認為,加入CaO和 MgO作為穩定劑較好,而以CaO最有效,MgO次之。CaO的加入量通常為3%~8%或更多一些,將混合物煅燒至1700℃,可使ZrO2穩定下來。

ZrO2-CaO系立方固體溶體,雖較為穩定,但在長期加熱時亦會發生部分分解,而使ZrO2 失去穩定作用。ZrO2-Y2O3固溶體與其他ZrO2固溶體相比,最主要優點是在1100~1400℃長期加熱不發生分解,但這類氧化物稀缺,價格昂貴,只能局限于某些特殊要求的地方使用。為此,人們研究了多種符合穩定劑,如ZrO2-MgO和ZrO2-CaO固溶體加入1%~2% Y2O3 即可顯著提高其抗熱震性。加入3%~5%Y2O3可以使固溶體完全不分解,而且具有很高的機械強度和較低的線膨脹系數。

原料中的雜質含量對ZrO<, SPAN style="FONT-STYLE: normal; FONT-FAMILY: '宋體'; COLOR: rgb(51,51,51); FONT-SIZE: 10.5pt; VERTICAL-ALIGN: sub; FONT-WEIGHT: normal; mso-spacerun: 'yes'">2的穩定和對熔化金屬的玷污均有很大的影響,因此欲制出優良性能的ZrO2制品,采用高純度的原料也是很重要的。

原料的粉碎是將ZrO2原料和穩定劑按一定的配比,在橡膠襯里和金屬鋯球(或穩定燒結ZrO2制成的球)的球磨機中共同濕粉碎到小于2μm。然后經分離、干燥、打粉制成團塊,并在1700℃下預燒,使之穩定下來。再將穩定的團塊破碎,根據制品要求的性質濕粉碎到要求的細度。用注漿法成型時,須將球磨料用鹽酸處理后,加蒸餾水清洗。清洗時加入0.3%(濃度為10%)的阿拉伯樹膠,作為顆粒清洗的沉降劑,清洗至PH值=6~7,經烘干(水分小于0.15%時),即可配漿澆注。也可用酸性泥漿澆注成型,其PH值=2,含水量為28%~30%,小于5μm的顆粒在90%為適宜。如用壓制法成型時,須在制備好的一定顆粒和粉料的配料中加入粘結劑(磷酸、硼酸、糊精、或Zr(OH)2 等)制成坯料。成型后的磚坯經干燥后在1700~2000℃下燒成。

在氧化物制品系統中,ZrO2具有許多優良特性,如熔點高(2700℃ ),高溫結構強度大,化學穩定性良好,高溫蒸氣壓和分解壓均較低,熱導率小,因而可以滿足高溫、高真空冶煉的許多純金屬和合金所需的技術要求。

ZrO2坩堝的最高使用溫度可達2500℃,能成功地熔煉鉑、鈀、釕、銫等鉑族貴金屬及其合金,亦可用來熔煉鉀、鈉、石英玻璃以及氧化物和鹽類等。ZrO2制品可用作高溫爐襯。在鑄鋼工業中,由于它不被鋼水所浸潤,在連續鑄鋼過程中已成功地用作鑄口磚。ZrO2熱電偶保護管可用來測定鋼水溫度和熔融金屬鉻的溫度,由于加入穩定劑后因金屬離子間的價鍵不同,使固溶體形成空位,提高了高溫離子的導電性,因此可作為高溫爐(>2000℃)的發熱元件。此外,ZrO2 材料還可用作原子反應堆的反射材料。因此,它在冶金、熱工及其它工業的高溫技術發展領域中有不容忽視的重要作用。

四、氧化鈣耐火材料制品

氧化鈣的熔點為2570℃,資源極其豐富,價格比較便宜 ,但難于燒結,在大氣中穩定性低,易于水化,是制造CaO制品存在的最大問題。

制取純氧化鈣所用的原料是化學純碳酸鈣或氫氧化鈣,在略高于其分解溫度下灼燒。

在制造氧化鈣制品過程中,自制備團塊至燒成制品直到使用時為止,都必須保存在無水分的介質中。制品中氧化鈣的水化速度和其氣孔率成正比,為了增強氧化鈣制品的穩定性,可加入各種加入物使它們在煅燒過程中在CaO晶體表面上生成易熔性低共熔混合物,形成保護膜。如TiO2,BeO,Fe2O3+MoO3,Fe2O3+Cr2O3+MoO3。

在制造穩定的坩堝和其他制品時,通常加入5%~10%的TiO2,并用糊精或其他有機結合劑潤滑CaO+TiO2,然后壓制成團塊,在1650~1700℃進行預燒。在細粉碎(小于0.074mm )的混合料中加入少量潤滑油,在50~70MPa壓力下成型,隨后在1650~1700℃燒成。

用壓制法制造CaO坩堝時,可加入1%蜂蠟的四氧化碳溶液作結合劑。澆注氧化鈣坩堝時,須用無水酒精或石蠟與油酸的混合液。

為防止坩堝在貯存中水化,可在其上涂覆一層保護層。

氧化鈣是很便宜并易得到的原料,用其制造坩堝及其制品又具有非常良好的抗渣性,因此能用來熔煉高純度的金屬,如鉑、銠、銥及鈾、釷等。

地址:http://www.lmgvip.cn/zixun/1019.html

本文“氧化物耐火材料介紹”由科眾陶瓷編輯整理,修訂時間:2016-07-05 16:14:40

科眾陶瓷是專業的工業陶瓷加工生產廠家,可來圖來樣按需定制,陶瓷加工保證質量、交期準時!

- 上一頁:氧化鋯在鑄鋼水口的應用

- 下一頁:氧化鈣耐火材料介紹